Проект EPS Simater

Короткий зміст EPS(Розширюється полістирол) Виробництво сировини

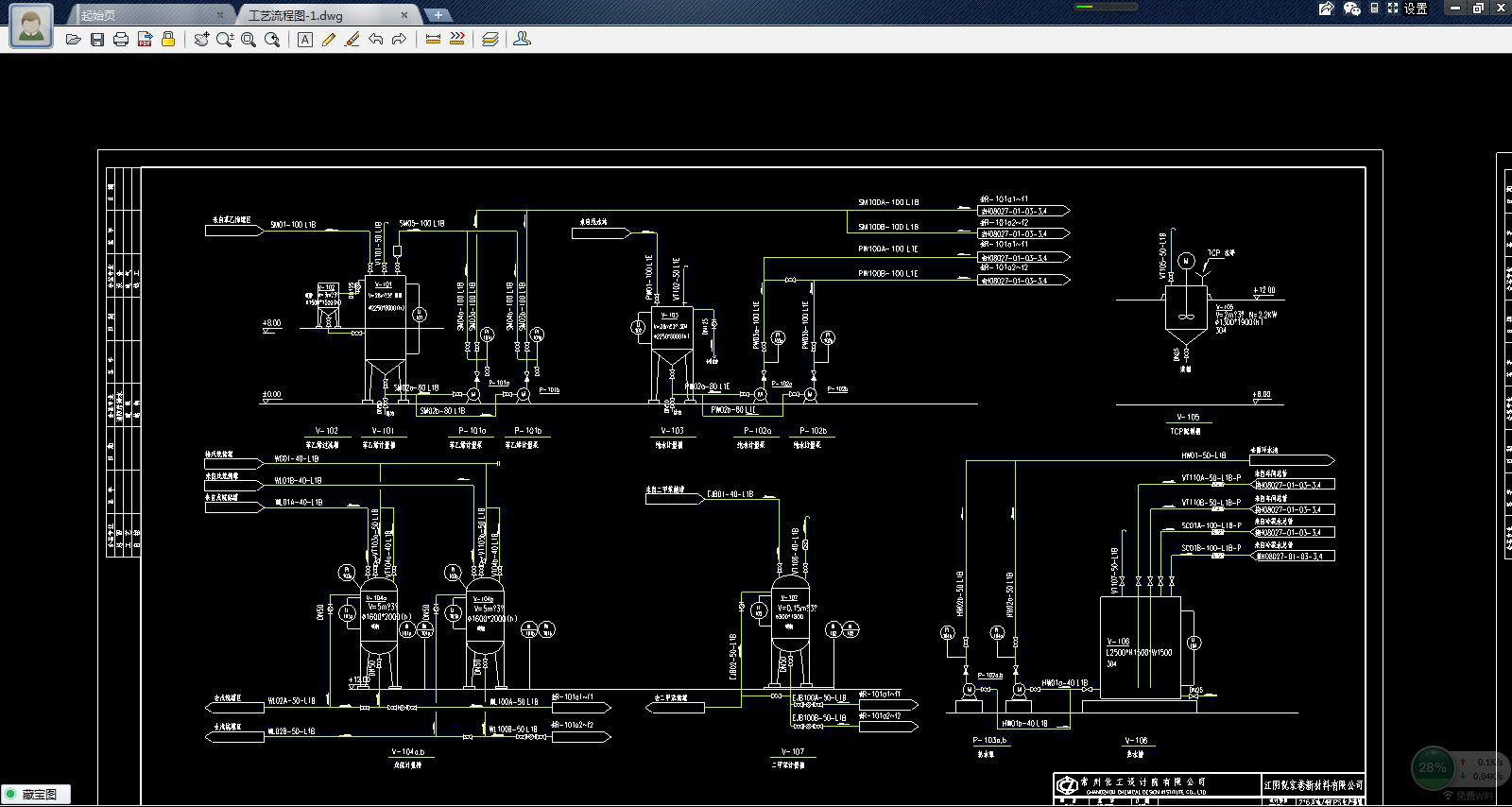

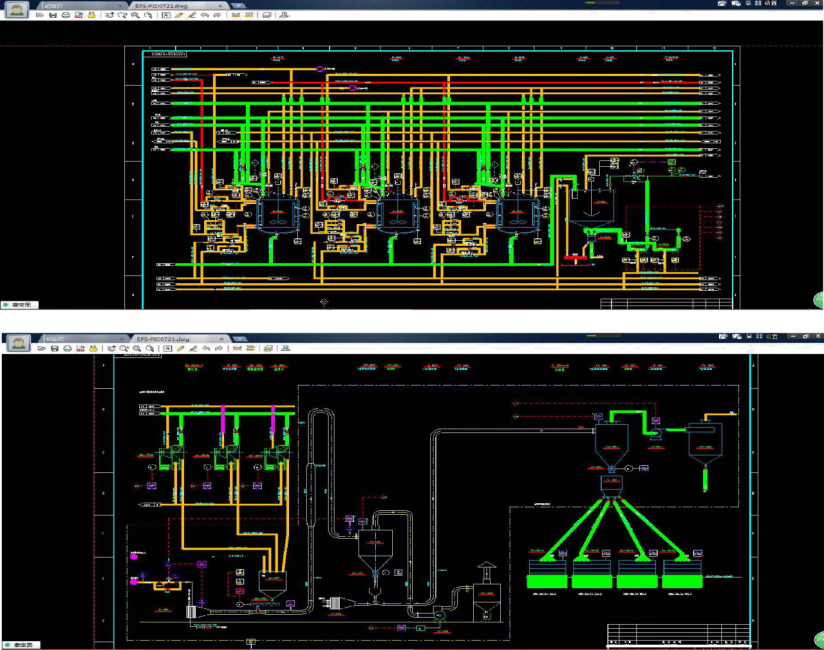

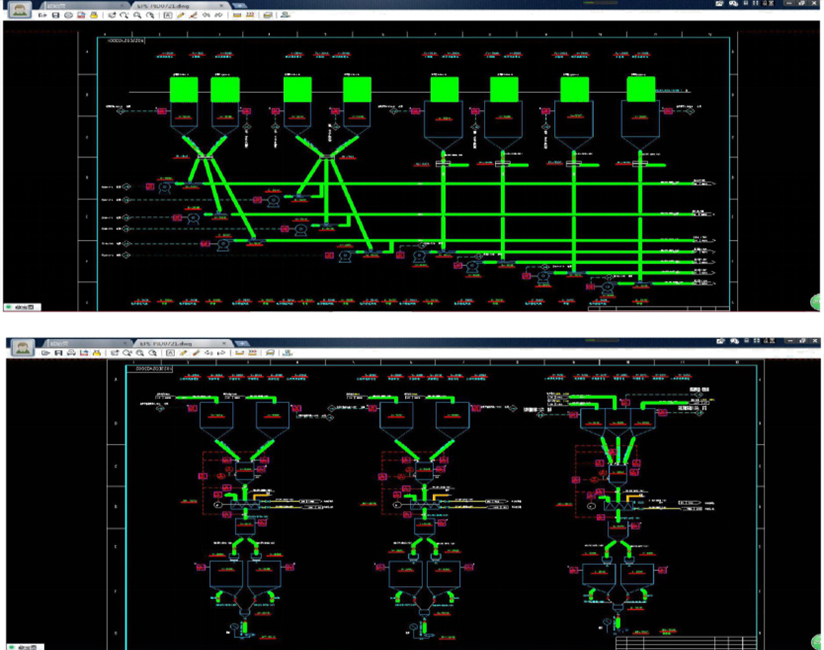

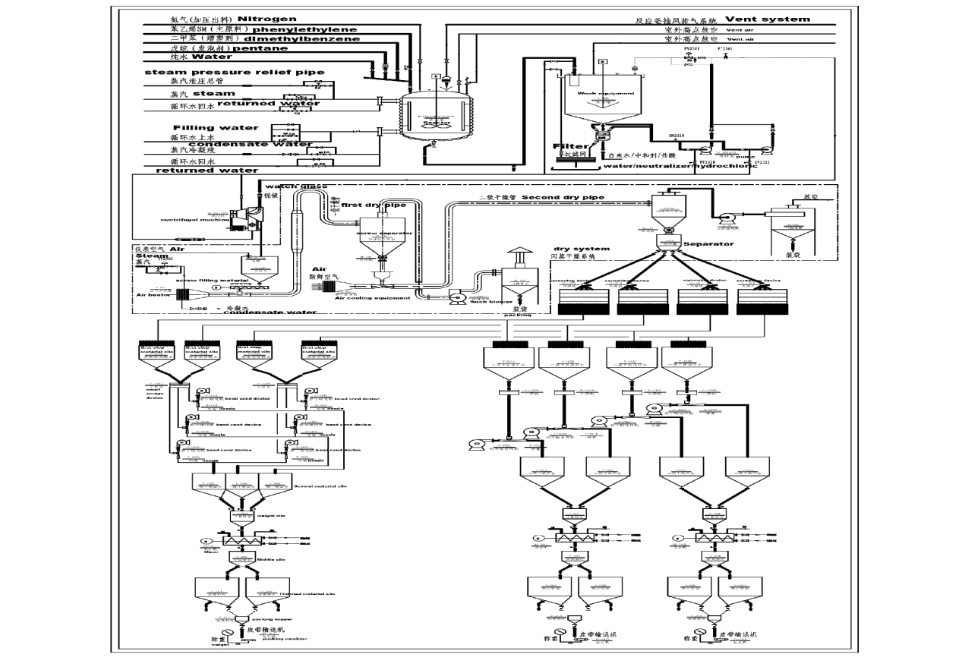

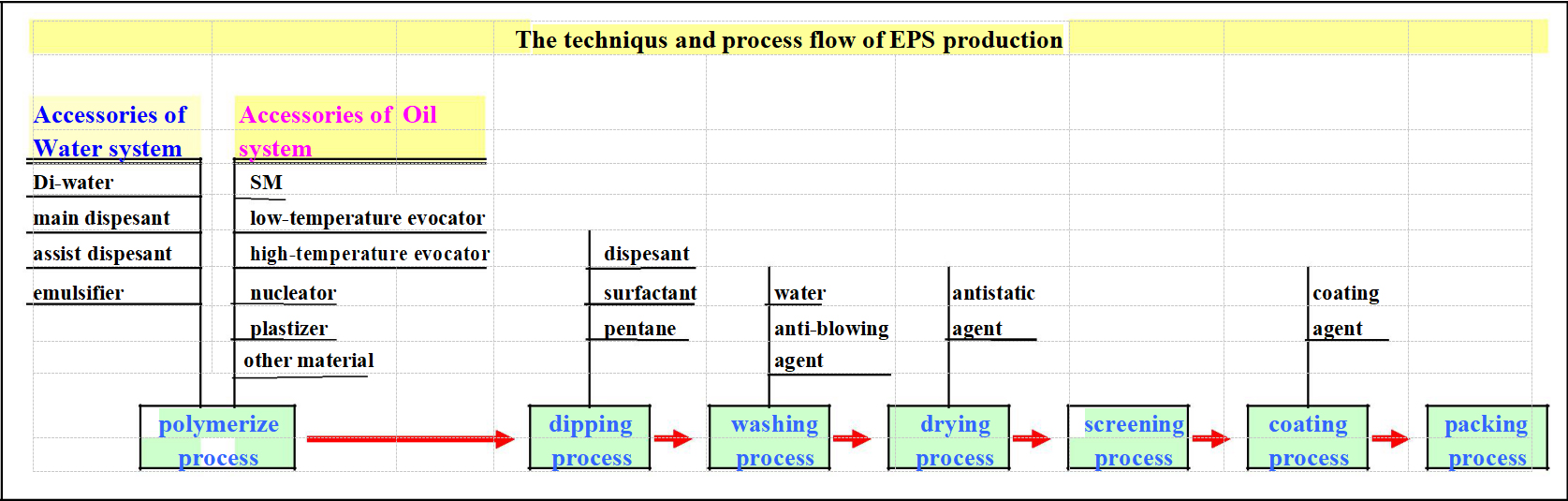

Введення потоку процесу

Процес одного - крокного методу, що включає полімеризацію, наслідування, охолодження, промивання, висихання, просіювання, покриття, обстеження вібрації, упаковка. Середній час виробничого циклу виробництва EPS становить 16 ~ 17 годин.

(1) полімеризація та просочення

Полімеризація та просочення проводяться в реакторі. При певній температурі SM полімеризується. За допомогою спільного перемішування SM буде розширено і нарізати смужками, а потім складати краплі масла SM, що підвішується у воді через поверхневий тиск. У воді є дисперсанти, що підвісить, щоб уникнути ударів SM і з'єднуватися разом. У цьому процесі потужність Diserse повинна бути більшою, ніж потужність підключення, щоб забезпечити низьку - температурну поліеризацію.

Низька - реакція полімеризації температури працює в краплі масла SM, тепло, що виділяється в реакції, буде забрана охолоджуючою водою в наборі кліпу. Щоб зняти тепло вчасно, ми повинні забезпечити нормально роботу системи переробки води в процесі реакції. В іншому випадку температура в реакторі буде занадто високою, що призведе до швидкої реакції та більшої в'язкості.

Процес виробництва намистин контролюється вручну, під час процесу температуру слід контролювати належним чином, щоб уникнути великих коливань, інакше діапазон розмірів намистин буде розширений. Тим часом, часто спостереження за зразками є важливим для контролю розміру намистин.

За регулюванням легкої ваги CACO3 та TCP можна керувати розміром намистин.

Система DCS використовується для контролю температури протягом усього процесу нагрівання, полімеризації, просочення, високої - температурної реакції та охолодження. Для забезпечення виробництва безпеки система DCS контролюватиме температуру та час реакції, а також тривогу над - температурою або корпусом надмірного тиску.

Коли швидкість конверсії SM досягає приблизно 75%(приблизно 4 - 5 годин при постійній температурі), слід додати певну кількість вибухового агента. Після просочення та полімеризації за певного часу та тиску ми можемо отримати намистини EPS.

Вдуття агента для просочення вводиться в вимірювальний чайник насосом і точно зважується за допомогою зважувального пристрою. Після високого - температури, при охолодженні до вказаної температури матеріал можна виписати до миття резервуара.

(2) миття

Домішки, такі як дисперсант і дефлокуляція, повинні бути усунені промиванням. Після очищення намистин EPS буде висушено відцентровою зневодненням для видалення більшості поверхневих вод та готовим до подальшого висихання.

Ми також можемо використовувати DE - піноутворювання для видалення домішок.

(3) сушіння

Після відцентрової дегідратації на поверхні бісеру EPS буде близько 3% залишків води (високо вміст води вплине на якість продуктів EPS), тому подальший процес сушіння потрібен під час цього процесу, намистин EPS висушується гарячим повітрям. В, що дме гарячим вітром, вода -резидент стає парою, потім такий вид газу - тверда суміш входить у циклонний сепаратор дифузійного типу, тоді як намистини падають, щоб фільтрувати силос через вихід, високий - швидкість, що обертається повітряним потоком, утворює область низького тиску в центрі сепаратора і просуне гарячий вологий повітря вгору через центральну трубу. Таким чином намистини будуть висушені.

Після висушування гарячого повітря намистин потрібно охолонути холодним вітром, щоб подальше зменшити вміст води та готуючись до скринінгу. Щоб запобігти накопиченню електроенергії, під час сушіння слід додавати антистатичний агент.

Температура сушіння контролюється системою DCS.

(4) скринінг

Розміри висушених намистин EPS нерівні, необхідний скринінг -махінг для розділення намистин шляхом специфікації та перенесення в різні силоси.

(5) Покриття

Під час виробництва, зберігання, транспортування та процесів EPS вирветься здуючим агентом неминуче. Якщо занадто багато дме -агента втрачено, виникне багато проблем, наприклад, зниження швидкості розширення, збільшення щільності, складність утворення тощо для розширення дійсного періоду зберігання EP та запобігання втрати видуючого агента, використання агента покриття на поверхні EPS є важливим.