Откријте го методот за обликување на вбризгување на стиропор на Донгшен

Резиме на ЕПС(Проширен полистирен) производство на суровина

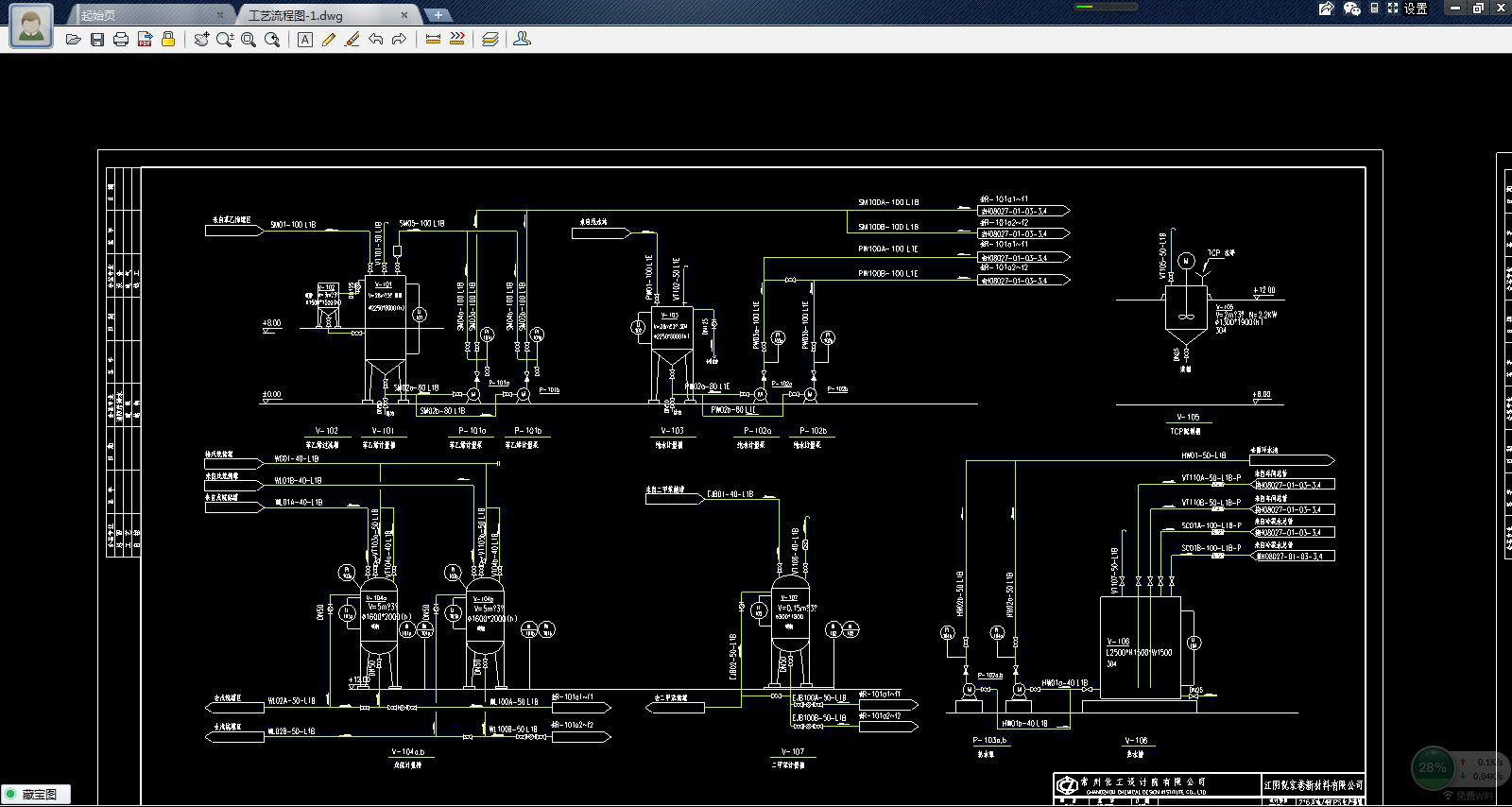

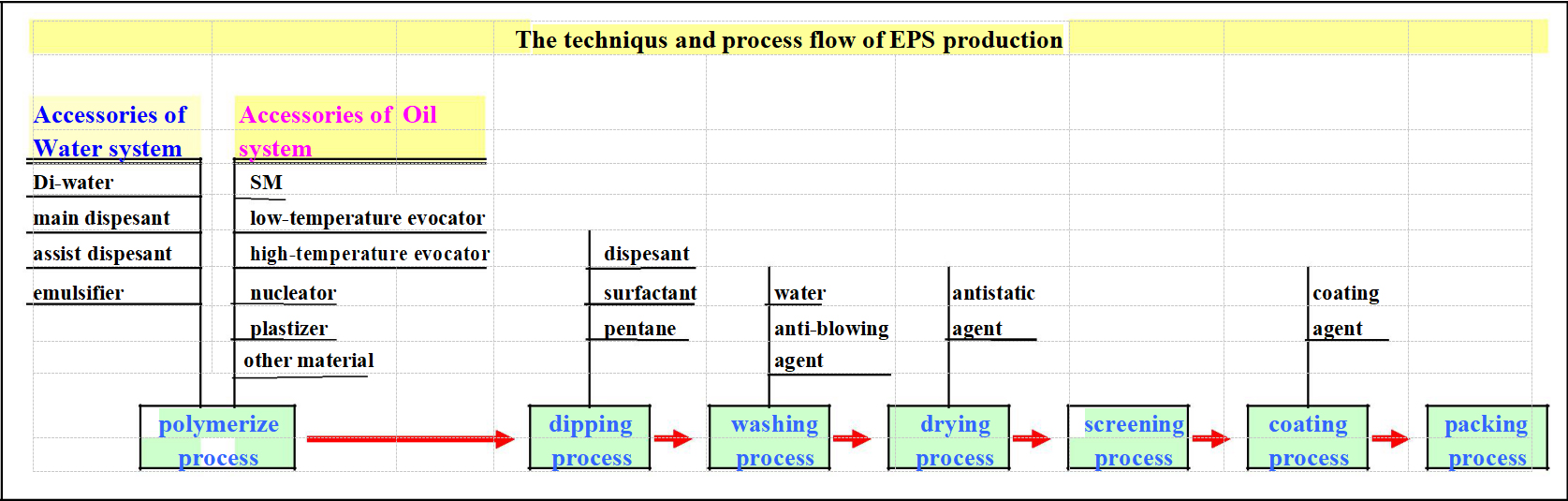

Воведување на проток на процеси

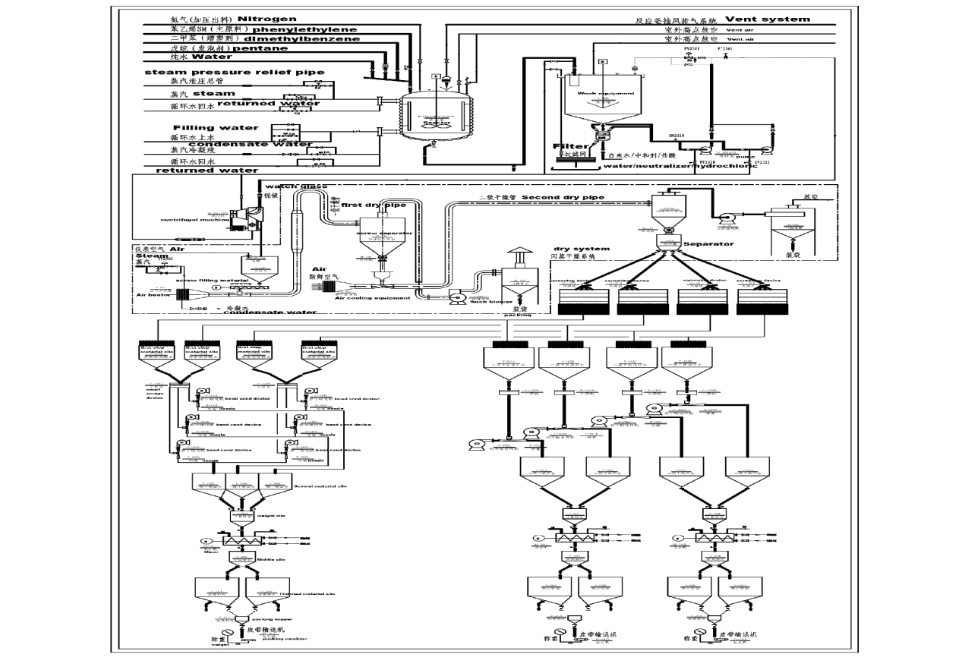

Процесот на еден метод на чекори, вклучувајќи полимеризација, импресија, ладење, миење, сушење, сито, обложување, преглед на вибрации, пакување. Просечното време на циклус на производство на производството на EPS е 16 ~ 17 часа.

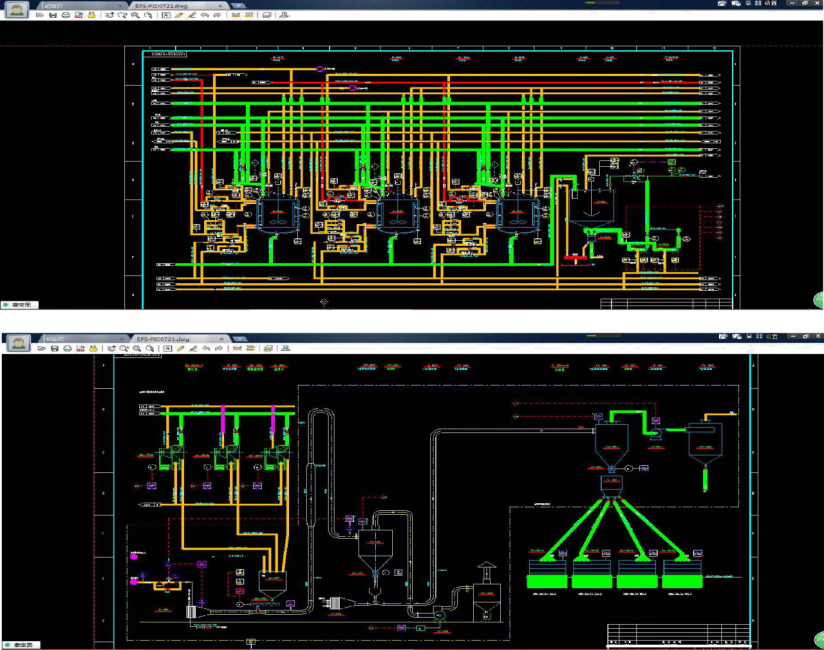

(1) полимеризација и импрегнација

Полимеризацијата и импрегнацијата е про -проценета во реакторот. Под одредена температура, СМ ќе полимера. Со привлечно мешање, СМ ќе се прошири и ќе се сече на ленти, а потоа компонирање на капки за масло од СМ суспендирани во водата заради притисокот на површината. Постојат дисперзии кои се суспендираат во водата за да се избегнат честичките од СМ и да се поврзат заедно. Во овој процес, моќната моќност треба да биде поголема од моќноста за поврзување за да се обезбеди ниска - температурна полиеризација.

Реакцијата со ниска - темпераментна полимеризација се работи во падот на маслото на СМ, топлината ослободена во реакцијата ќе ја одземе водата за ладење во сетот на клипот. За да ја отстраниме топлината на време, мора да обезбедиме нормално работа на систем за рециклирање на вода за време на процесот на реакција. Во спротивно, температурата во реакторот ќе биде превисока, што доведува до брза реакција и поголема вискозност.

Процесот на производство на мониста се контролира рачно, за време на процесот, температурата треба да се контролира правилно за да се избегне голема флуктуација, во спротивно, опсегот на големината на монистра ќе се прошири. Во меѓувреме, често набудувањето на примероците е од суштинско значење за контрола на големината на монистра.

Со прилагодување на мала тежина CACO3 и TCP, големината на монистра може да се контролира.

DCS системот се користи за контрола на температурата во текот на целиот процес на загревање, полимеризација, импрегнација, висока - температурна реакција и ладење. За да се обезбеди безбедносно производство, системот DCS ќе ја контролира температурата на реакцијата и времето и алармот во случајот со температура или прекумерна притисок.

Кога стапката на конверзија на СМ достигнува приближно 75%(околу 4 до 5 часа под постојана температура), треба да се додаде одредена количина на агент за дување. По импрегнирање и полимеризација под одредено време и притисок, можеме да добиеме монистра на EPS.

Агентот за дување за импрегнација се инјектира во мерење на котел со пумпа и точно пондерирана со уредот за пондерирање. После високиот процес на температура, при ладење на одредената температура, материјалот може да се испушти во резервоарот за перење.

(2) миење

Нечистотиите, како што се распрскувачки и дефлокулирани, мора да се отстранат со миење. По чистењето, монистрата на EPS ќе се исушат со центрифугална дехидрација за да се отстранат повеќето површински води и подготвени за понатамошно сушење.

Можеме да користиме и агент за пенење за да ги отстраниме нечистотиите.

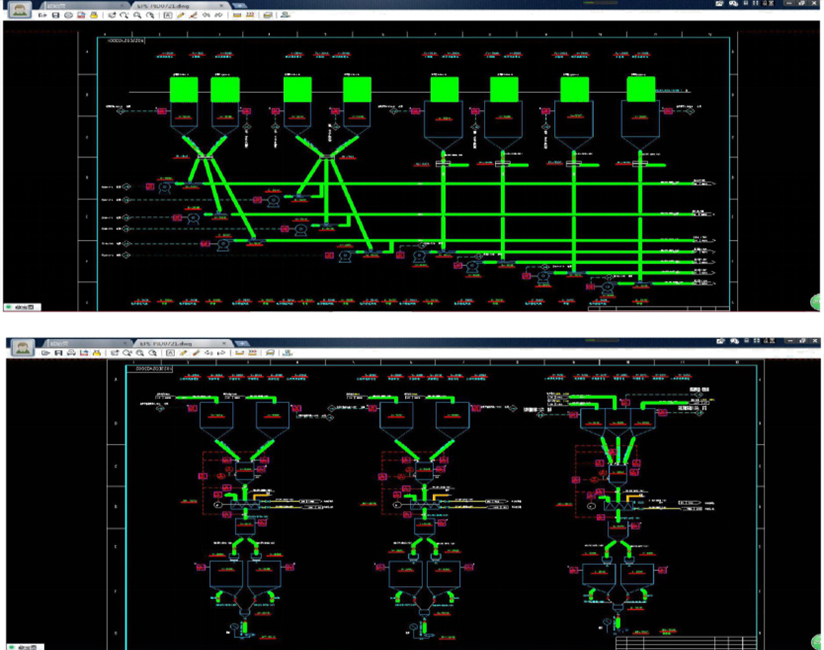

(3) сушење

По центрифугалната дехидрација, ќе има околу 3% остатоци од вода на површината на EPS мониста (високо содржина на вода ќе влијае на квалитетот на производите на EPS), така што е потребен понатамошен процес на сушење, за време на овој процес, монистра на EPS се сушат со топол воздух. Дувајќи со топол ветер, водата жители на површината станува пареа, тогаш овој вид гас - цврста мешавина влегува во сепараторот на циклонот од типот на дифузија, додека монистрата паѓаат за да го филтрираат силосот преку излез, високата - брзина што се врти на воздухот на воздухот ќе формира подрачје со мал притисок во центарот на сепараторот и ќе го притисне топлото влажно проток на воздухот низ центарот на воздухот. На овој начин ќе се исушат монистра.

По сушењето на топол воздух, монистра треба да се оладат со ладен ветер за дополнително да се намали содржината на водата и да се подготви за скринингот. За да се спречи акумулацијата на електрична енергија, треба да се додаде антистатичко средство за време на сушењето.

Температурата на сушење е контролирана од системот DCS.

(4) скрининг

Големините на сушените монистра на EPS се нерамни, потребно е скрининг за да се одделат монистра со спецификација и трансфер на различни силоси.

(5) облога

За време на производството, складирањето, транспортот и процесот на ЕПС, бегството на агент за дување е неизбежно. Ако изгубени премногу агенти за дување, ќе се појават многу проблеми, како што се намалување на стапката на проширување, зголемување на густината, тешкотии во формирањето, итн. За да се продолжи валидниот период на складирање на ЕПС и да се спречи губење на агент за дување, неопходна е употребата на агент за обложување на површината на ЕПС.

Случај

Со тоа што Донгшен го води патот, иднината на обликувањето со вбризгување на стиропор покажува неограничен потенцијал, проектирајќи ветувачки перспектива за индустријата. Придружете ни се додека продолжуваме да иновираме и револуционизираме процесот на производство на суровини на ЕПС. Како заклучок, обликувањето на вбризгување на стиропор во проектот за суровини на Донгшен е суровини на Донгшен служи како репер во индустријата. Вежбаме строги контроли на квалитет, искористувајќи ја напредната технологија за испорака на супериорни суровини на EPS на нашите партнери и клиенти. Истражете ги чудата на обликување со вбризгување од стиропор денес со Донгшен.