Produción integral de materias primas EPS de Dongshen: procesamento sen problemas para produtos de poliestireno de nivel superior

Resumo de EPS(Poliestireno expandible) Produción de materias primas

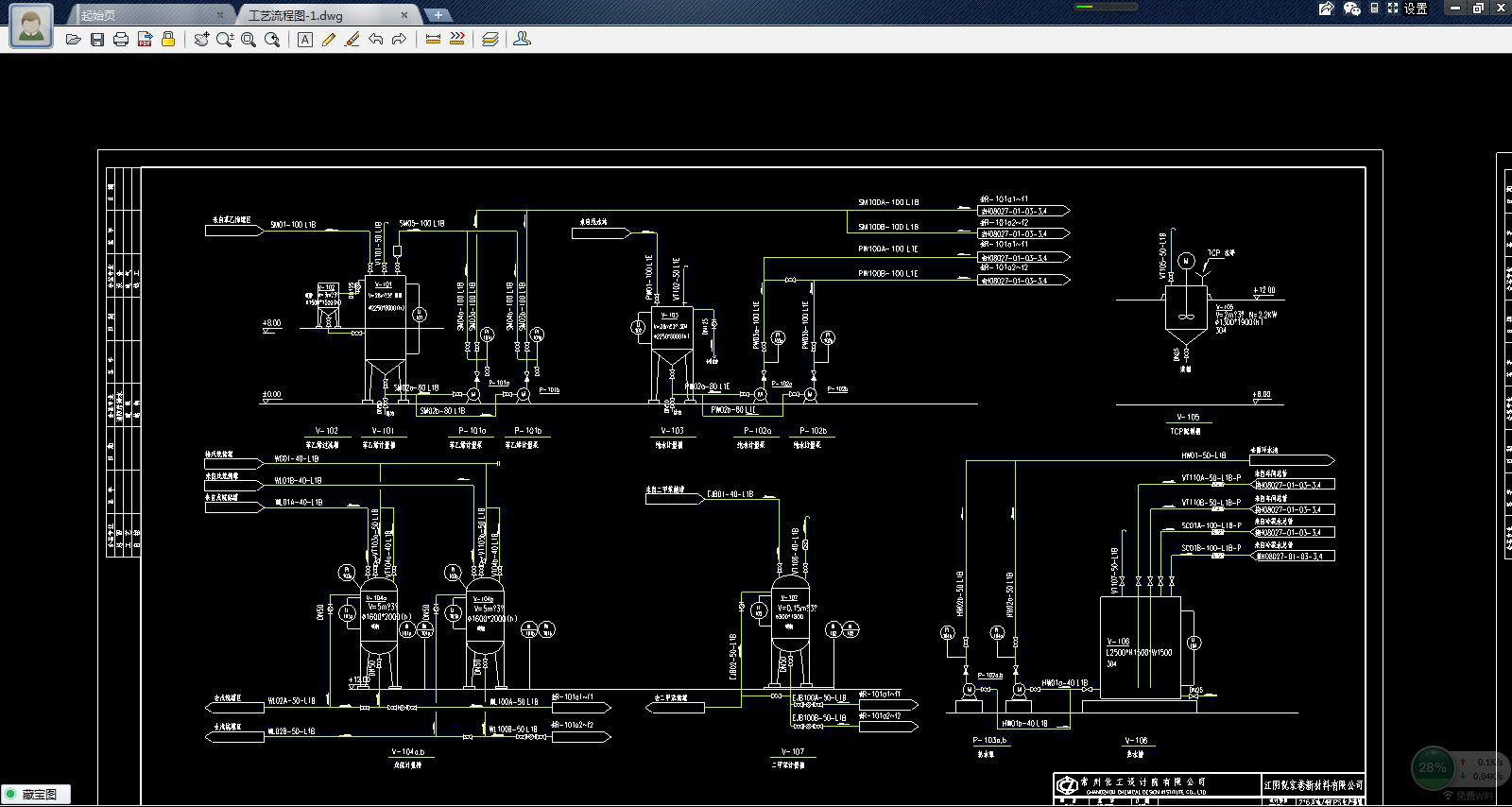

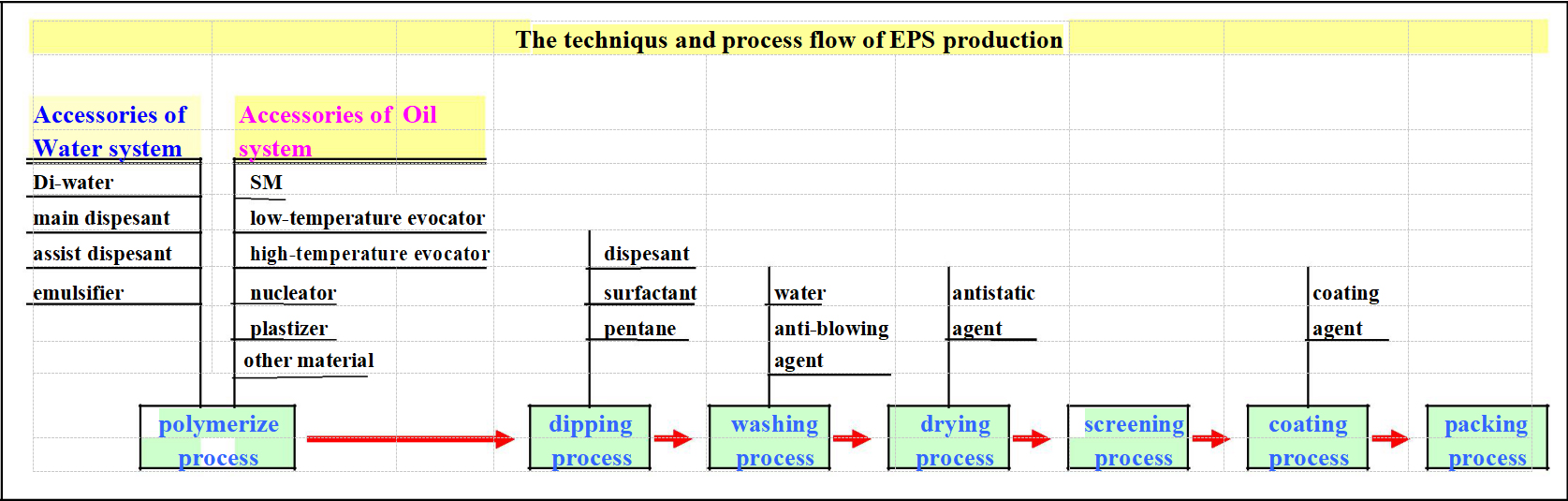

Introdución do fluxo de procesos

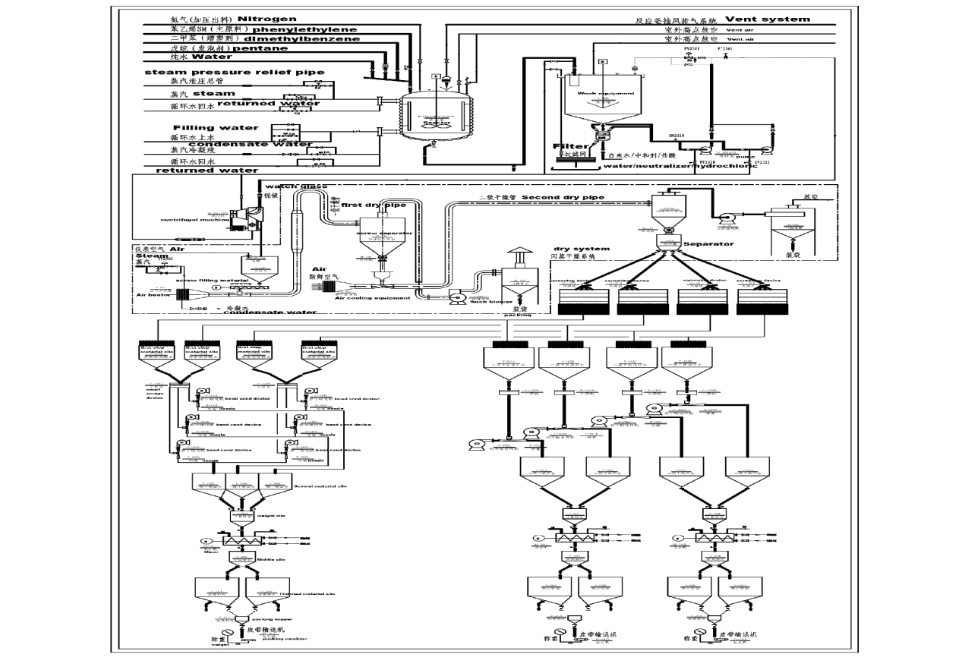

O proceso dun método de paso incluíndo polimerización, impregantión, refrixeración, lavado, secado, cribado, revestimento, exame de vibración, embalaxe. O tempo medio do ciclo de produción da produción de EPS é de 16 ~ 17 horas.

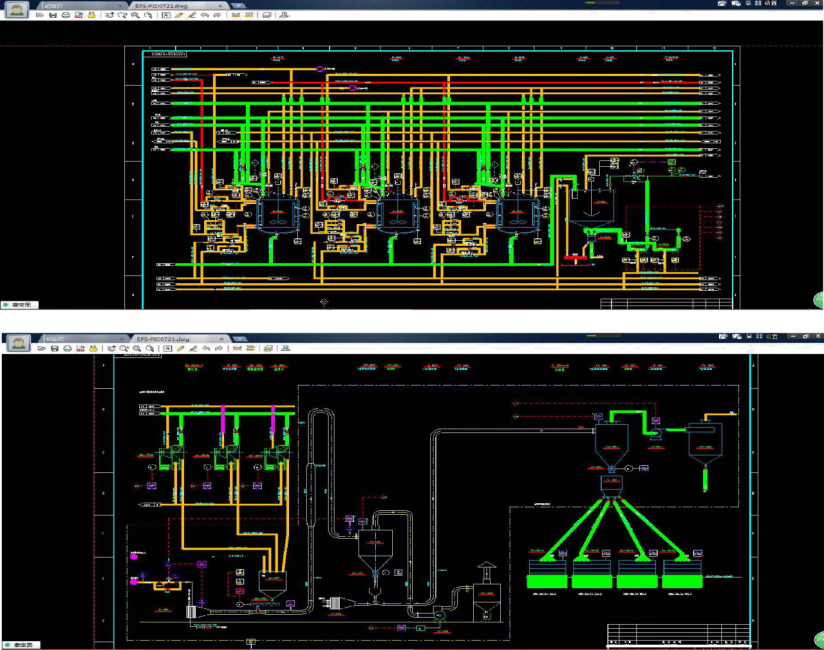

(1) Polimerización e impregnación

A polimerización e a impregnación son procuradas no reactor. Baixo certa temperatura, SM polimerará. Ao axitar comtinuo, SM estenderase e cortarase en tiras, para logo compoñer gotas de aceite SM suspendendo na auga por mor da presión superficial. Hai dispersantes que suspenden na auga para evitar que as partículas SM golpeen e conecten entre si. Neste proceso, a potencia discreta debe ser maior que a potencia de conexión para asegurar a polierización de baixa temperatura.

A baixa reacción de polimerización de temperatura está a funcionar na gota de aceite de SM, a calor liberada na reacción será levada pola auga de refrixeración no conxunto de clips. Para eliminar o lume a tempo, debemos asegurar o traballo normalmente de reciclaxe do sistema de auga durante o proceso de reacción. Se non, a temperatura no reactor será demasiado alta, o que conduce a unha reacción rápida e unha maior viscosidade.

O proceso de produción de contas está controlado manualmente, durante o proceso, a temperatura debe controlarse adecuada para evitar a gran flutuación, se non, o rango de tamaño de contas ampliarase. Mentres tanto, a observación frecuentemente de mostras é esencial para controlar o tamaño das contas.

Co axuste do peso lixeiro Caco3 e TCP, pódese controlar o tamaño das contas.

O sistema DCS úsase para o control da temperatura durante todo o proceso de calefacción, polimerización, impregnación, reacción de alta temperatura e refrixeración. Para garantir a produción de seguridade, o sistema DCS controlará a temperatura e o tempo de reacción e a alarma en máis de temperatura ou caso de sobrepresión.

Cando a taxa de conversión de SM alcanza aproximadamente o 75%(aproximadamente 4 a 5 horas baixo temperatura constante), debería engadirse certa cantidade de axente de soplado. Despois da impregnación e polimerización baixo determinado tempo e presión, podemos obter contas EPS.

O axente de soplado para a impregnación é inxectado para medir a caldera por bomba e ponderar con precisión o dispositivo de ponderación. Despois do alto proceso de tempteratura, ao arrefriarse á temperatura especificada, o material pódese descargar ao depósito de lavado.

(2) Lavado

As impurezas como o dispersante e os defloculados deben ser eliminadas mediante o lavado. Despois da limpeza, as perlas EPS secarán por deshidratación centrífuga para eliminar a maioría das augas superficiais e listas para secar.

Tamén podemos usar axente de espuma para eliminar as impurezas.

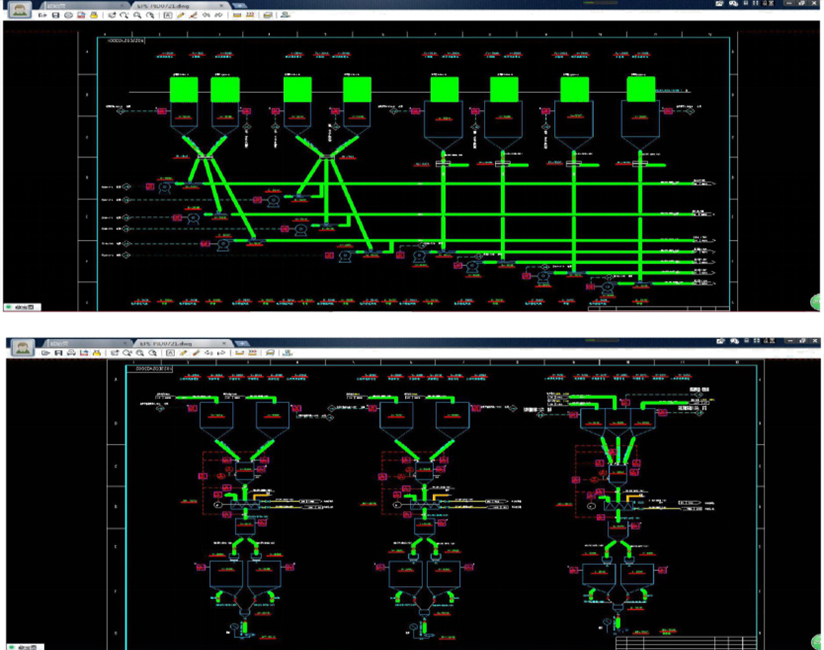

(3) Secado

Despois da deshidratación centrífuga, habería un 3% de residuos de auga na superficie das perlas EPS (o contido de auga altamente influirá na calidade dos produtos EPS), polo que se necesita un proceso de secado adicional, durante este proceso, as perlas EPS son secas polo aire quente. Soprando polo vento quente, a auga residente na superficie convértese en vapor, entón este tipo de gas - Mestura sólida entran no separador de ciclóns de tipo difusión, mentres que as perlas caen para filtrar o silo a través da saída, a alta velocidade xirando o fluxo de aire formará unha zona de baixa presión no centro do separador e empurrará o fluxo de aire húmido quente a través do tubo central. Deste xeito secaranse as perlas.

Despois do secado ao aire quente, as perlas deben ser arrefriadas polo vento frío para reducir aínda máis o contido de auga e prepararse para o cribado. Para evitar a acumulación de electricidade, debería engadirse un axente antistático durante o secado.

A temperatura de secado está controlada polo sistema DCS.

(4) Screening

Os tamaños de perlas EPS secas son desiguales, é necesario un cribado para separar as perlas mediante especificación e transferencia a diferentes silos.

(5) Revestimento

Durante a produción de EPS, o almacenamento, o transporte e o proceso, a fuga do axente de soplado é inevitable. Se se perdeu demasiado axente de soplado, produciranse moitos problemas, como a diminución da taxa de expansión, o aumento da densidade, a dificultade de formar, etc. para ampliar o período de almacenamento válido de EPS e evitar a perda de axente de soplado, é esencial o uso de axente de revestimento na superficie de EPS.

Caso

Para garantir o maior calibre do noso produto, implicamos un proceso completo de cribado, revestimento e exame de vibración. O resultado? Premium - formas e contas de EPS de grao, todas listas para transformarse en produtos de polirioam, polifoam ou CNC Stilyoam a través dos nosos procedementos dedicados de moldura de inxección de polijoce e moldura de poliestireno. Cada paso da nosa liña de produción está deseñado con precisión e eficiencia, envasando o produto final para garantir que chegue en perfectas condicións, listo para a transformación nunha ampla gama de aplicacións, desde materiais illantes ata proxectos artesanais. Confía en Dongshen para todas as túas necesidades de materias primas EPS.