Dongshens bahnbrechende Styropor -Injektionsformmethode aufdecken

Zusammenfassung von EPS(Erweiterbares Polystyrol) Rohstoffproduktion

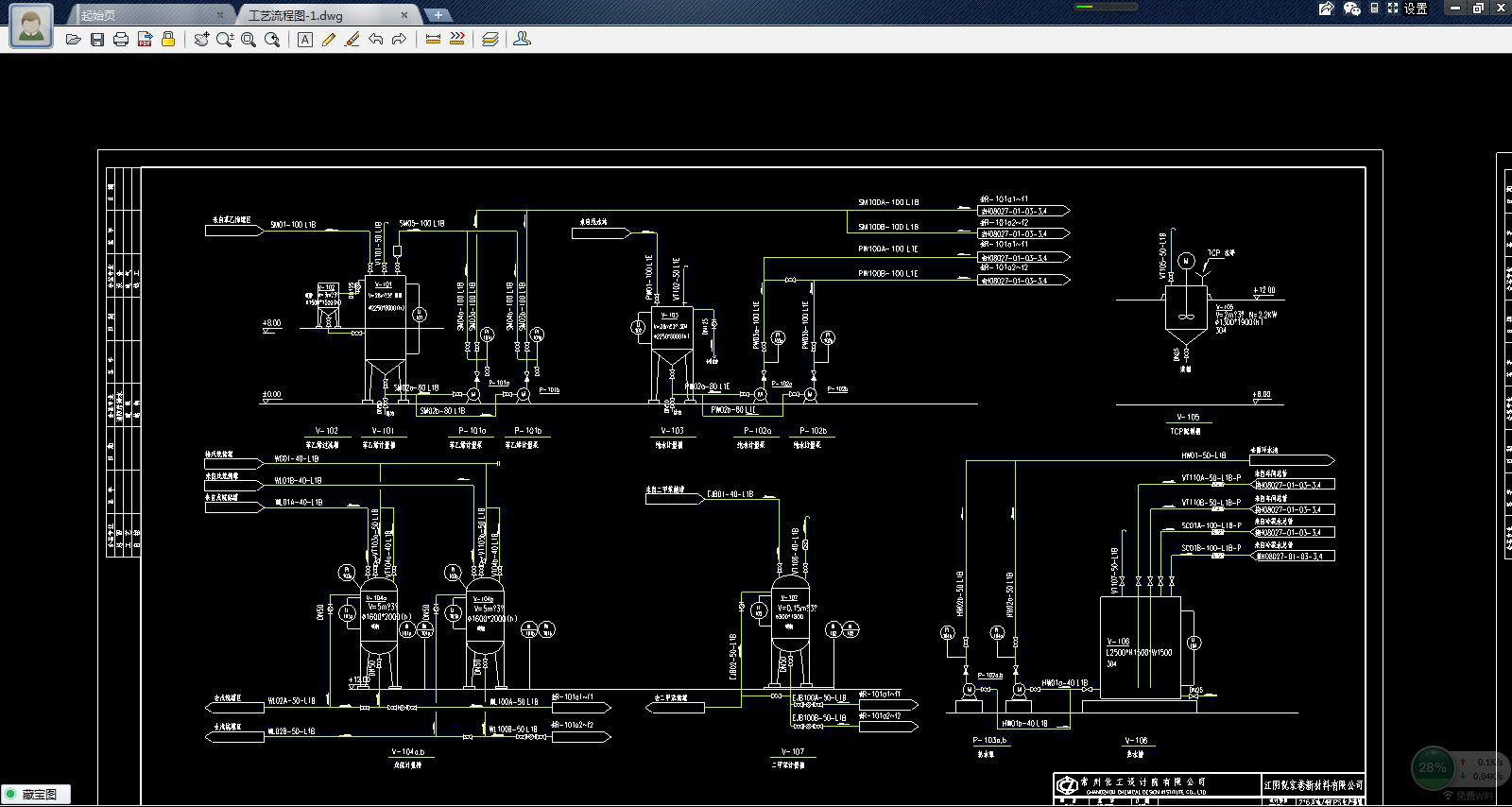

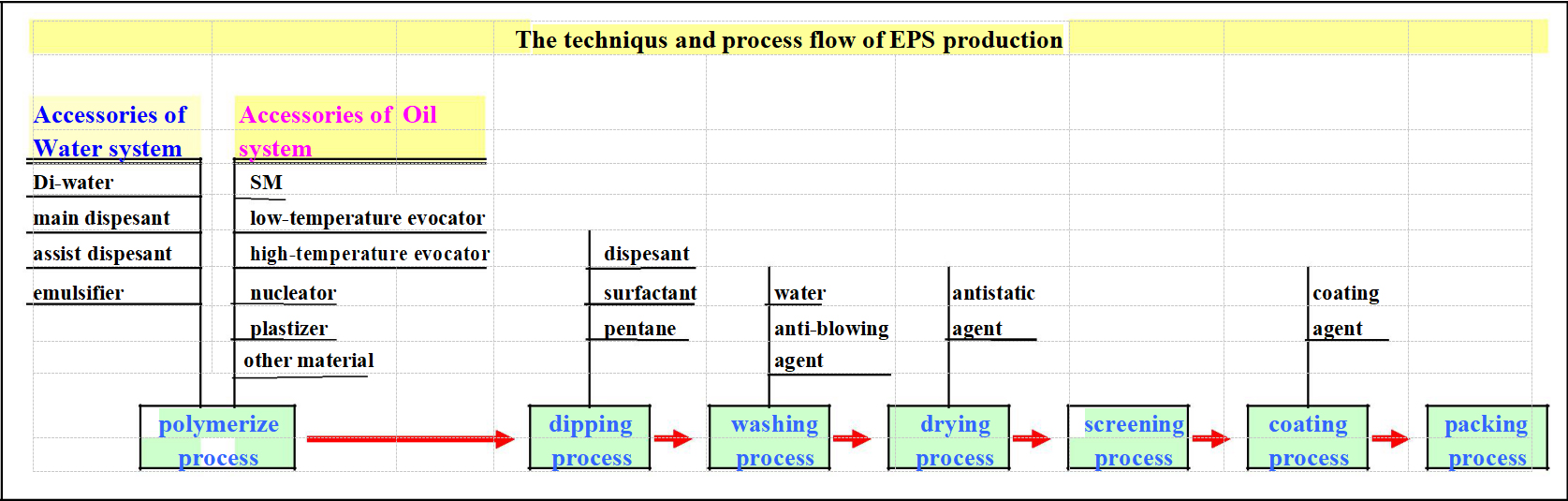

Prozessflusseinführung

Der Prozess einer - Stufenmethode einschließlich Polymerisation, Unverkürzung, Kühlung, Waschen, Trocknen, Sieben, Beschichtung, Vibrationsprüfung, Verpackung. Die durchschnittliche Produktionszykluszeit der EPS -Produktion beträgt 16 bis 17 Stunden.

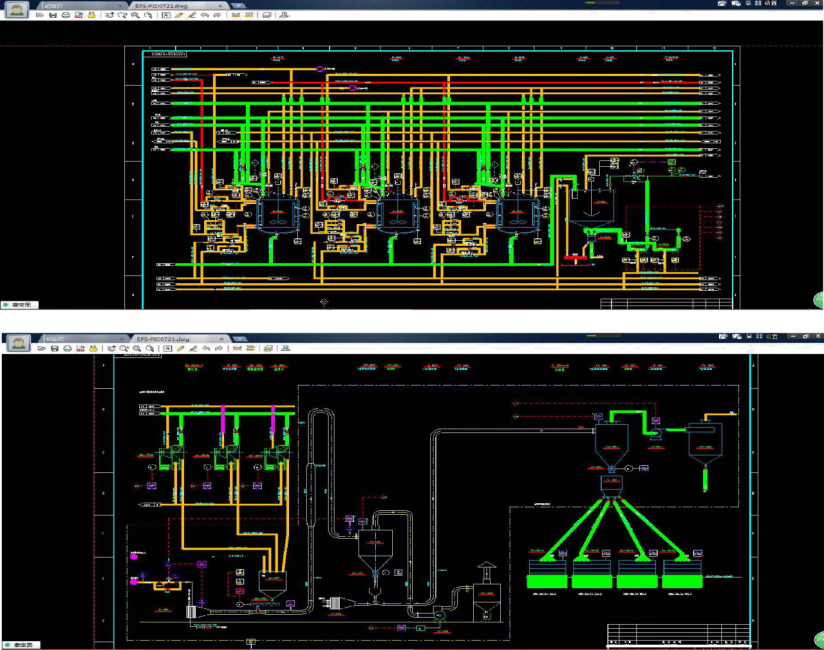

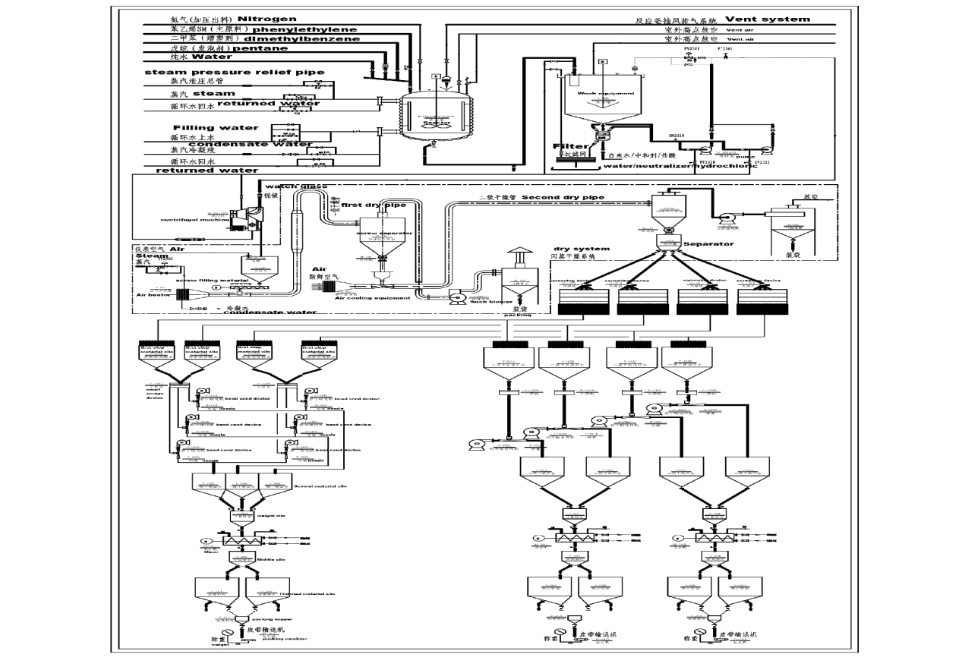

(1) Polymerisation und Imprägnierung

Polymerisation und Imprägnierung sind im Reaktor prozess. Unter einer gewissen Temperatur polymerisieren SM. Durch das Aufrühren von SM wird SM verlängert und in Streifen geschnitten und dann wegen des Oberflächendrucks SM -Öltropfen zusammengesetzt, die im Wasser suspendiert werden. Es gibt Dispergiermittel im Wasser, um zu vermeiden, dass SM -Partikel zusammenhauen und sich verbinden. Bei diesem Prozess sollte die Diserse -Leistung größer sein als die Verbindungsleistung, um die niedrige Polyerisierung der Temperatur zu gewährleisten.

Die niedrige Temperaturpolymerisationsreaktion läuft im Ölabfall von SM, die in der Reaktion freigegebene Wärme wird vom Kühlwasser im Clip -Set weggenommen. Um den Wärme rechtzeitig zu entfernen, müssen wir sicherstellen, dass das recycling -Wassersystem während des Reaktionsprozesses normalerweise funktioniert. Andernfalls ist die Temperatur im Reaktor zu hoch, was zu einer schnellen Reaktion und einer höheren Viskosität führt.

Der Perlenproduktionsprozess wird manuell kontrolliert. Während des Prozesses sollte die Temperatur kontrolliert werden, um eine große Schwankung zu vermeiden. Andernfalls wird der Größenbereich der Perlen erweitert. In der Zwischenzeit ist die häufigste Beobachtung von Proben wichtig, um die Größe der Perlen zu kontrollieren.

Durch die Einstellung des leichten Gewichts CACO3 und TCP kann die Größe der Perlen kontrolliert werden.

Das DCS -System wird zur Temperaturregelung während des gesamten Prozesses der Erwärmung, Polymerisation, Imprägnierung, hoher Temperaturreaktion und Kühlung verwendet. Um die Sicherheitsproduktion zu gewährleisten, steuert das DCS -System die Reaktionstemperatur und die Zeit und Alarm in Over - Temperatur- oder Überdruckkoffer.

Wenn die Umwandlungsrate von SM etwa 75%(etwa 4 bis 5 Stunden unter konstanter Temperatur) erreicht, sollte eine bestimmte Menge an Blasemitteln zugesetzt werden. Nach der Imprägnierung und Polymerisation unter bestimmten Zeit und Druck können wir EPS -Perlen erhalten.

Das Blasmittel zur Imprägnierung wird in die Messung des Kessels durch Pumpe injiziert und durch Gewichtungsvorrichtung genau gewichtet. Nach dem hohen - temperaturprozess kann das Material beim Abkühlen auf die angegebene Temperatur in das Waschpanzer abgegeben werden.

(2) Waschen

Die Verunreinigungen wie Dispergierungen und Abflüsse müssen durch Waschen entfernt werden. Nach der Reinigung werden die EPS -Perlen durch Zentrifugaldehydration getrocknet, um die meisten Oberflächenwasser zu entfernen und zum weiteren Trocknen bereit zu sein.

Wir können auch De - Foaming Agent verwenden, um Unreinheiten zu entfernen.

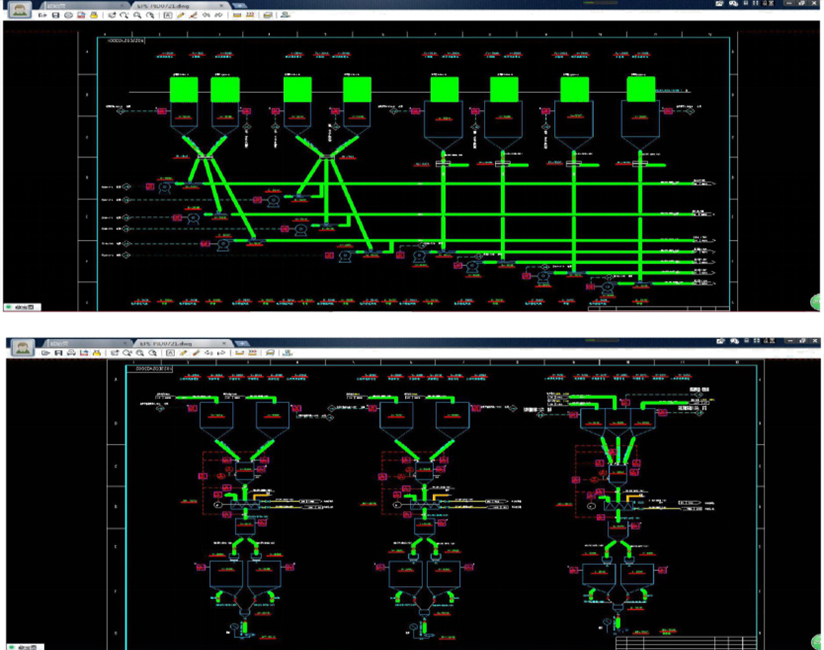

(3) Trocknen

Nach der Zentrifugal -Dehydration würde auf der Oberfläche von EPS -Perlen etwa 3% Wasserrückstände auftreten (starker Wassergehalt wird die Qualität der EPS -Produkte beeinflussen). Daher ist ein weiterer Trocknungsprozess erforderlich. Während dieses Prozesses werden EPS -Perlen von Heißluft getrocknet. Durch heißes Wind blasen das residente Wasser in der Oberfläche Dampf, dann kommt diese Art von Gasmesser in den Diffusionstyp -Zyklonabscheider, während die Perlen zum Filter von Silo durch den Auslass fallen. Auf diese Weise werden die Perlen getrocknet.

Nach dem Trocknen der Heißluft müssen die Perlen mit kaltem Wind abgekühlt werden, um den Wassergehalt weiter zu reduzieren und sich auf das Screening vorzubereiten. Um die Ansammlung von Elektrizität zu verhindern, sollte während des Trocknens ein antistatisches Mittel hinzugefügt werden.

Die Trocknungstemperatur wird vom DCS -System gesteuert.

(4) Screening

Die Größen von getrockneten EPS -Perlen sind ungleichmäßig, ein Screening -Maching ist erforderlich, um die Perlen durch Spezifikation und Übertragung auf verschiedene Silos zu trennen.

(5) Beschichtung

Während der EPS -Produktion, der Lagerung, des Transports und des Prozesses ist die Entkommenung des Blasenagenten unvermeidlich. Wenn zu viel Blasenvertreter verloren gehen, werden viele Probleme aufgetreten, wie z. B. die Verringerung der Erweiterungsrate, die Erhöhung der Dichte, die Bildung von Schwierigkeiten usw., um die gültige Speicherperiode des EPS zu verlängern und den Verlust des Blasenmittels zu verhindern, die Verwendung des Beschichtungsmittels an der Oberfläche des EPS ist unerlässlich.

Fall

Mit Dongshen, der den Weg steht, zeigt die Zukunft des Styropor -Injektionsformwerks ein unbegrenztes Potenzial und prognostiziert einen vielversprechenden Ausblick für die Branche. Besuchen Sie uns, während wir den EPS -Rohstoffproduktionsprozess weiter innovieren und revolutionieren. Zusammenfassend dient das Styropor -Injektionsforming im EPS -Rohstoffprojekt von Dongshen als Branchen -Benchmark. Wir üben strenge Qualitätskontrollen aus und nutzen fortschrittliche Technologie, um unseren Partnern und Kunden überlegene EPS -Rohstoffe zu liefern. Erkunden Sie heute die Wunder des Styropor -Injektionsformels mit Dongshen.