Producció integral de matèries primeres EPS de Dongshen: Processament perfecte per a productes de poliestirè de primer nivell

Resum dels EPS(Poliestirè expandible) Producció de matèries primeres

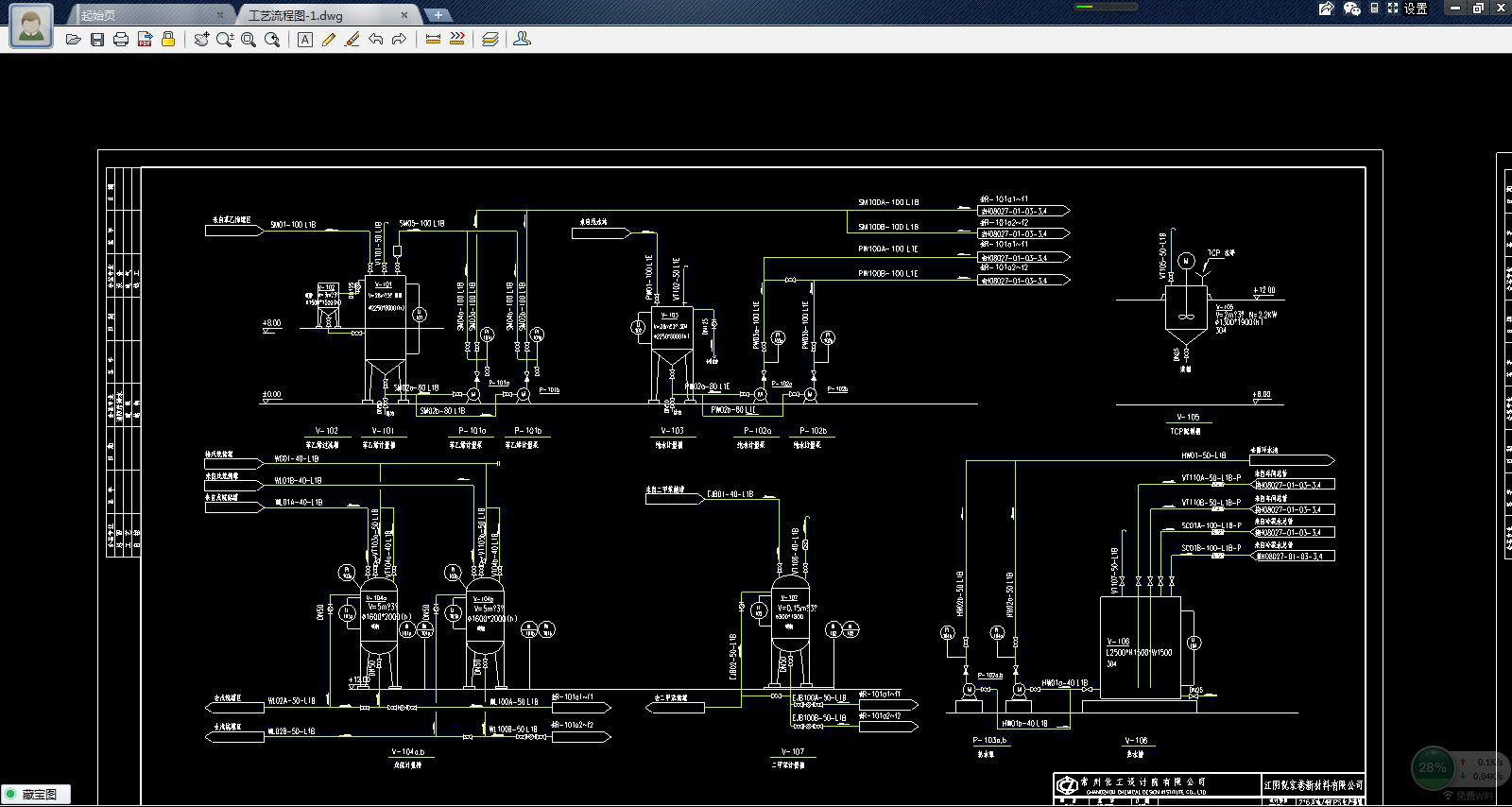

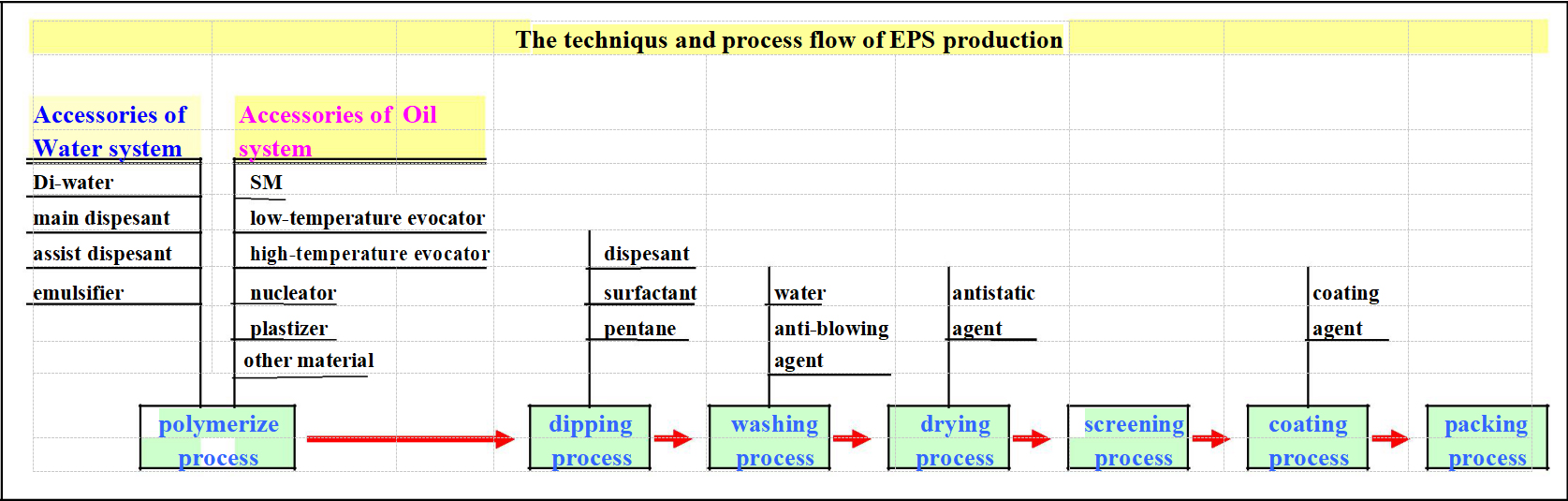

Introducció del flux de processos

El procés d’un mètode d’un - Pas que inclou polimerització, impressió, refrigeració, rentat, assecat, tamisat, recobriment, examen de vibració, embalatge. El temps mitjà del cicle de producció de la producció EPS és de 16 ~ 17 hores.

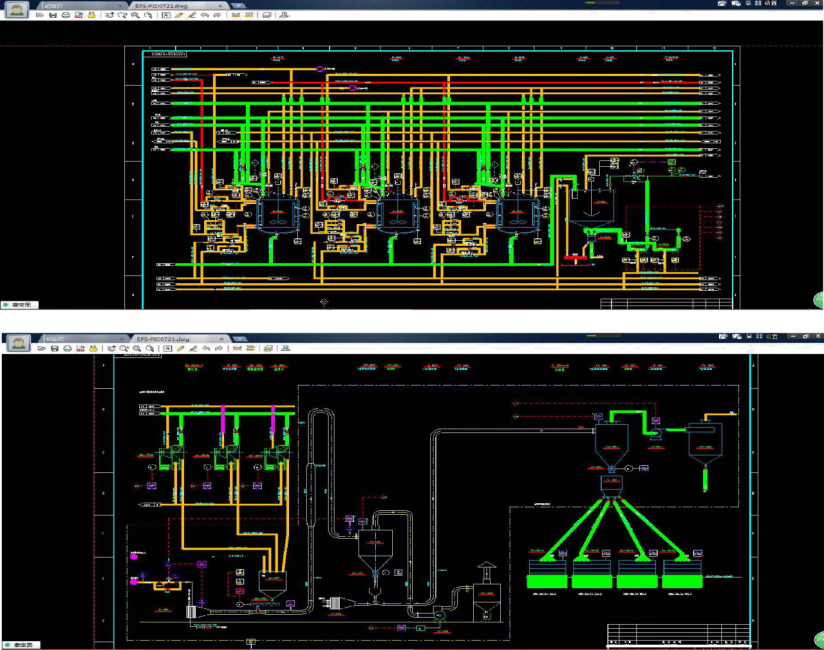

(1) Polimerització i impregnació

La polimerització i la impregnació està exigida al reactor. Sota certa temperatura, SM es polimeritzarà. Mitjançant l’agitació comtinu, SM s’ampliarà i es tallarà a tires, i després componen gotes d’oli SM que se suspenen a l’aigua a causa de la pressió de la superfície. Hi ha dispersants suspendents a l’aigua per evitar que les partícules SM s’enfilin i es connectin. En aquest procés, la potència de desestimació ha de ser més gran que la potència de connexió per assegurar la poliització de baixa temperatura.

La reacció de polimerització de baixa temperatura està corrent a la caiguda d’oli de SM, la calor alliberada en la reacció serà emportada per l’aigua de refrigeració del conjunt del clip. Per eliminar la calor a temps, hem d’assegurar -nos el treball normalment de reciclatge del sistema d’aigua durant el procés de reacció. En cas contrari, la temperatura del reactor serà massa alta, cosa que comporta una reacció ràpida i una major viscositat.

El procés de producció de comptes es controla manualment, durant el procés, s’ha de controlar la temperatura adequada per evitar una gran fluctuació, en cas contrari, s’ampliarà l’interval de la mida de les perles. Mentrestant, és fonamental l'observació de mostres per controlar la mida de les perles.

Mitjançant l’ajust del pes lleuger Caco3 i TCP, es pot controlar la mida de les perles.

El sistema DCS s’utilitza per al control de la temperatura durant tot el procés d’escalfament, polimerització, impregnació, reacció de temperatura d’alta - Per garantir la producció de seguretat, el sistema DCS controlarà la temperatura i el temps de la reacció i l’alarma a la temperatura de la temperatura o la sobrepressió.

Quan la taxa de conversió de SM arriba aproximadament al 75%(aproximadament de 4 a 5 hores a temperatura constant), s’hauria d’afegir certa quantitat d’agent de bufat. Després de la impregnació i la polimerització en cert temps i pressió, podem obtenir perles EPS.

L’agent que bufa per a la impregnació s’injecta a mesurar la bullidor per bomba i ponderat amb precisió per un dispositiu de ponderació. Després del procés de temperatura alta, quan es refreda a la temperatura especificada, el material es pot descarregar al dipòsit de rentat.

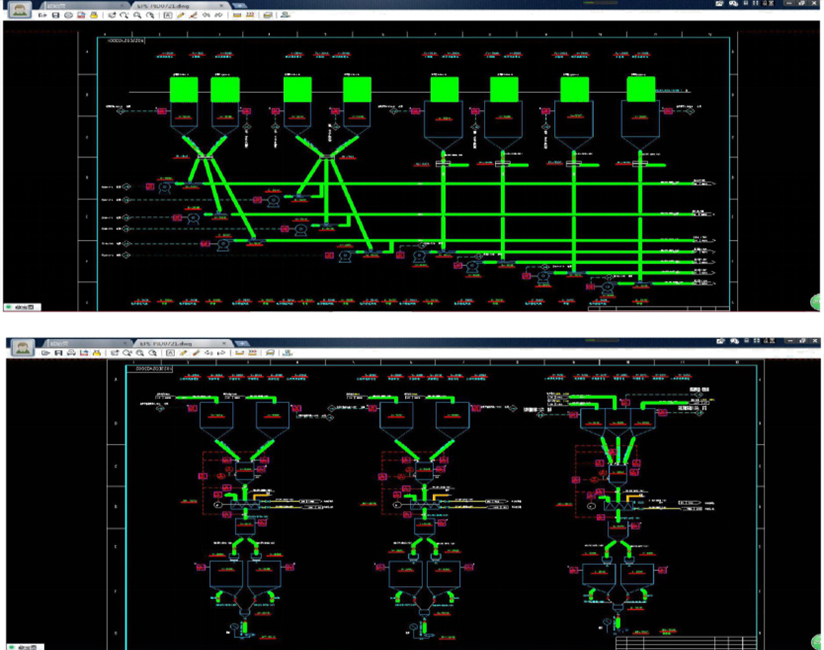

(2) rentat

Les impureses com el dispersant i els defloculats s’han d’eliminar pel rentat. Després de la neteja, les perles EPS s’assecaran per deshidratació centrífuga per eliminar la majoria d’aigua superficial i preparades per assecar -se més.

També podem utilitzar un agent d’escuma per eliminar les impureses.

(3) assecat

Després de la deshidratació centrífuga, hi hauria aproximadament un 3% de residus d’aigua a la superfície de les perles EPS (el contingut d’aigua altament influirà en la qualitat dels productes EPS), de manera que es necessita un procés d’assecat addicional, durant aquest procés, les perles EPS s’assequen per l’aire calent. Bufant pel vent calent, l’aigua resident a la superfície es converteix en vapor, i aquest tipus de barreja de gas - sòlid s’incorporen al separador de ciclons de tipus de difusió, mentre que les perles cauen per filtrar la sitja a través de la sortida, el flux d’aire giratori d’alta velocitat formarà una àrea de baixa pressió al centre del separador i empeny el flux d’aire humit calent a través de la pipa central. D’aquesta manera s’assecaran les perles.

Després de l’assecat d’aire calent, les perles han de ser refredades pel vent fred per reduir encara més el contingut d’aigua i preparar -se per a la projecció. Per evitar l’acumulació d’electricitat, s’ha d’afegir agent antistàtic durant l’assecat.

La temperatura d'assecat està controlada pel sistema DCS.

(4) Cribratge

Les mides de les perles seques EPS són desiguals, es necessita un maching de cribratge per separar les perles mitjançant especificació i transferència a diferents sitges.

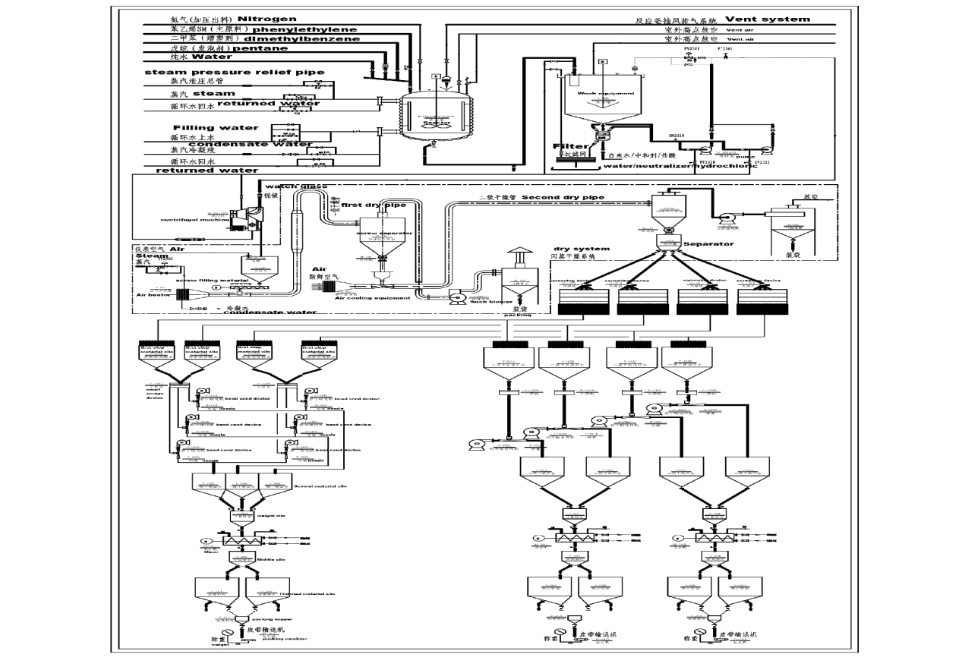

(5) recobriment

Durant la producció, emmagatzematge, transport i procés EPS, l’escapa de l’agent bufador és inevitable. Si es va perdre massa agent de bufat, es van produir molts problemes, com ara la disminució de la taxa d’expansió, l’augment de la densitat, la dificultat de formar, etc. Per ampliar el període d’emmagatzematge vàlid de l’EPS i evitar la pèrdua d’agent que bufa, l’ús de l’agent de recobriment a la superfície de l’EPS és essencial.

Caixa

Per garantir el calibre més alt del nostre producte, ens dediquem a un procés complet d’examen de tamany, recobriment i vibració. El resultat? Formes i comptes EPS de prima - grau, totes disposades a transformar -se en productes de poliofè, polifoam o CNC a través dels nostres procediments dedicats de modelat i modelat per a la injecció de poliestirè. Cada pas de la nostra línia de producció està dissenyat amb precisió i eficiència, envasant el producte final per assegurar -se que arriba en un estat perfecte, preparat per a la transformació en una àmplia gamma d’aplicacions, des de materials aïllants fins a projectes d’artesania. Confieu en Dongshen per totes les vostres necessitats de matèries primeres EPS.