EPS -Maschine - Dongshen

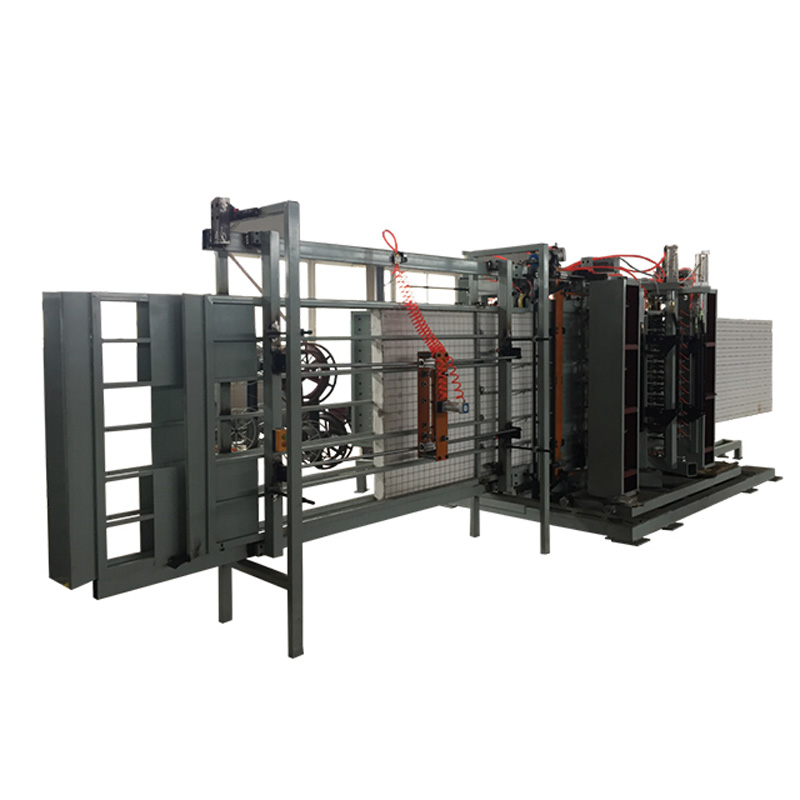

Hangzhou Dongshen Machinery Engineering Co., Ltd ist ein Beacon of Excellence in derEPS -MaschinenIndustrie, Catering für eine globale Kunden mit hohen Qualitätsprodukten und hervorragenden Service. Spezialisiert auf verschiedene EPS -Maschinen, einschließlich EPS -Prexpander,,EPS -Blockformmaschines und insbesondere dieEPS -FormformmaschineDongshen hat einen soliden Ruf für Zuverlässigkeit und Innovation aufgebaut.

Unsere Stärke liegt nicht nur in unseren fortschrittlichen Maschinen, sondern auch in unserer umfassenden Unterstützung für Kunden. Wir bieten eine vollständige Turn - Schlüsselprojekte an, von der Gestaltung neuer EPS -Fabriken bis hin zur Verbesserung vorhandener Produkte zur Verbesserung der Produktionskapazität und der Energieeffizienz. Unsere EPS -Formmaschine, einschließlich der 2200E EPS Vakuumgussmaschine für Bodenheizpaneele und die EPS -Bodenheizungsmaschine, veranschaulicht unser Engagement für das Schneiden von Randtechnologie und Kunden -Zentrallösungen.

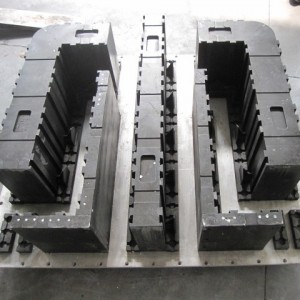

Darüber hinaus zeichnet sich Dongshen bei der Herstellung maßgefertigter EPS -Formen und Ersatzteile aus, die mit Maschinen aus Branchenführern in Deutschland, Korea, Japan und Jordanien kompatibel sind. Wir pionieren auch Pionier in der Herstellung von EPS -Rohstoffausrüstungen, um nahtlose Produktionsprozesse mit unserem Zustand - der - Art -Reaktoren, Waschpanzer und Siebmaschinen sicherzustellen.

Dongshen, der seit über einem Jahrzehnt von Kunden vertraut ist, sorgt für Qualität durch akribische Inspektionen und strategische Beschaffung. Unsere Kunden betrachten uns als ihren zuverlässigen Partner in China, eine Beziehung, die wir zutiefst schätzen und streben, durch konsequente Exzellenz und Ehrlichkeit in unseren geschäftlichen Geschäften zu fördern.

Unsere Stärke liegt nicht nur in unseren fortschrittlichen Maschinen, sondern auch in unserer umfassenden Unterstützung für Kunden. Wir bieten eine vollständige Turn - Schlüsselprojekte an, von der Gestaltung neuer EPS -Fabriken bis hin zur Verbesserung vorhandener Produkte zur Verbesserung der Produktionskapazität und der Energieeffizienz. Unsere EPS -Formmaschine, einschließlich der 2200E EPS Vakuumgussmaschine für Bodenheizpaneele und die EPS -Bodenheizungsmaschine, veranschaulicht unser Engagement für das Schneiden von Randtechnologie und Kunden -Zentrallösungen.

Darüber hinaus zeichnet sich Dongshen bei der Herstellung maßgefertigter EPS -Formen und Ersatzteile aus, die mit Maschinen aus Branchenführern in Deutschland, Korea, Japan und Jordanien kompatibel sind. Wir pionieren auch Pionier in der Herstellung von EPS -Rohstoffausrüstungen, um nahtlose Produktionsprozesse mit unserem Zustand - der - Art -Reaktoren, Waschpanzer und Siebmaschinen sicherzustellen.

Dongshen, der seit über einem Jahrzehnt von Kunden vertraut ist, sorgt für Qualität durch akribische Inspektionen und strategische Beschaffung. Unsere Kunden betrachten uns als ihren zuverlässigen Partner in China, eine Beziehung, die wir zutiefst schätzen und streben, durch konsequente Exzellenz und Ehrlichkeit in unseren geschäftlichen Geschäften zu fördern.

Produkte

-

Kontinuierlich erweiterter Polystyrol vor - Expander

-

Heißverkauf EPS 3D -Stahldrahtnetzwandmaschine Maschine

-

3D -EPS -Panelmaschine

-

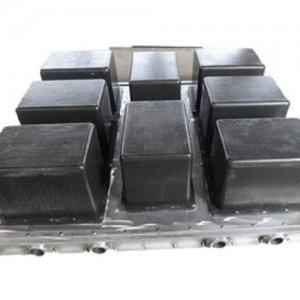

Schimmelpilzzubehör

-

EPS -Obstkastenform

-

EPS -Füllpistole für Blockformmaschine

-

EPS -Füllpistole für Formformmaschine

-

EPS Ziegelform einsetzen

-

EPS ICF -Blockform

-

EPS -Saatblechform

-

EPS -Fischboxform

-

EPS -Form

Produkte FAQ

Was ist eine EPS -Maschine?▾

EPS -Maschinen (aufstrebende Polystyrolmaschinen) spielen eine wichtige Rolle bei der Herstellung von Polystyrolschäumen, die für ihre Anwendungen im Bereich Verpackung und Isolierung weithin bekannt sind. Diese Maschinen sind anspruchsvolle Geräte, die Rohkolystyrolperlen in Schäume umwandeln, die dann in verschiedenen Branchen verwendet werden. Das Verständnis der Feinheiten von EPS -Maschinen ist für Unternehmen, die an der Herstellung, Verpackung und dem Bau beteiligt sind, von entscheidender Bedeutung.

● Was ist eine EPS -Maschine?

EPS -Maschinen und ihre Komponenten

Die EPS -Maschine ist so konzipiert, dass sie flexible Polystyrolkügelchen durch eine Reihe von Heiz-, Expansions- und Formprozessen in Schaumstoffprodukte umwandeln. Ein vollständiger Satz von EPS -Geräten besteht normalerweise aus mehreren integralen Komponenten, von denen jede eine spezifische Rolle in der Produktionslinie spielt. Diese Komponenten sind:

- Vor - Schaummaschine: Dies ist die Anfangsphase, in der die rohen Polystyrolperlen Dampf ausgesetzt sind, um sie zu erweichen und zu erweitern. -

Blockformungsmaschinen: Diese Maschinen sind entscheidend, da sie geschossene Perlen zu großen Teilen formen, die dann nach einer Vielzahl von Spezifikationen geschnitten und gebildet werden können. -

Automatische Formungsmaschinen: Dies sind professionelle EPS -Formformungsmaschinen, die vor - sprudelnde Perlen in bestimmte Formen und Größen in bestimmte Anwendungen umwandeln. -

Cutter: Nach der Formung wird der Schaum in die gewünschte Form und Größe geschnitten, die für die endgültige Anwendung bereit ist. -

Recycling -Pelletizer: Diese Komponente sorgt für eine nachhaltige Produktion durch Recycling von Abfallpolystyrol in verwendbare Perlen.

● EPS -Formprozess

Vor - sprudelnder Stufe

Der EPS -Bildungsprozess beginnt mit der Vor- und Schaumstufe. In diesem Stadium werden die rohen Polystyrolperlen zur Dampfbehandlung in die Vor- und Schaummaschine platziert. Die durch den Dampf erzeugte Wärme verwechselt und erweitert die Perlen und erhöht ihr Volumen erheblich. Diese anfängliche Ausdehnung ist für die Bildung der porösen Struktur des Schaums unerlässlich.

Erhitzen und Druck

Nach dem Schaum werden die Perlen erhitzt und unter Druck gesetzt. Der Perlen wird ein flüssiges Blasenmittel mit niedrigem kochendem Flüssigkeit hinzugefügt. Bei Wärme und Druck dringt das Blasmittel in die Perlen ein, was zu einer weiteren Ausdehnung und der Bildung einer Schaumstruktur führt. Diese Phase ist entscheidend, um sicherzustellen, dass die Perlen die erforderliche Dichte und strukturelle Integrität erreichen.

Kühlung und Altern

Nach dem Erhitzen werden die erweiterten Perlen einer Kühlphase unterzogen. Während sie abkühlen, verwendete das Pentan, das in den Blasenmittel verflüssigt wird, wodurch ein teilweise Vakuum in den Perlen erzeugt wird. Dieses Vakuum trägt zur endgültigen Größe und Dichte der Perlen bei. Die Perlen werden dann gealtert, um sie zu stabilisieren, bevor sie zur nächsten Stufe übergehen.

EPS -Formmaschine

Eine der spezialisiertesten Komponenten im EPS -mechanischen Bereich ist die EPS -Formmaschine. Diese Maschinen sind für hohe Präzision ausgelegt und ermöglichen es den Herstellern, maßgeschneiderte Formen und Größen zu erstellen, die auf bestimmten Industrieanforderungen basieren. Unabhängig davon, ob es zur Verpackung der Präzisionselektronik oder zur Aufbau von Isolationsgremien verwendet wird, stellen EPS -Formers sicher, dass Schaumprodukte strenge Qualitätsstandards und präzisen Spezifikationen entsprechen.

Schneiden und Recycling

Nachdem der Schaumblock gebildet wurde, schneidet der Cutter ihn in verschiedene Formen und Größen. Dieser Schritt ist entscheidend für die Anpassung des Schaums gemäß seiner Endverwendung, sei es in Verpackung, Konstruktion oder anderen Anwendungen. Schließlich wird jeder Abfall aus dem Pelletizer -Verfahren recycelt, der Polystyrolabfälle in wiederverwendbare Perlen wiederholt und so nachhaltige Herstellungsmethoden fördert.

● Anwendungen und Vorteile

EPS -Maschinen erleichtern die Produktion einer Vielzahl vielseitiger Polystyrolschaumprodukte. Von Verpackungsmaterialien zum Schutz fragiler Güter während des Transports zu Isolationsplatten zur Verbesserung der Energieeffizienz von Gebäuden hat EPS -Schaum eine Vielzahl von Verwendungsmöglichkeiten. Zu den Vorteilen der Verwendung einer EPS -Maschine gehören Kosteneffektivität, materielle Vielseitigkeit und die Fähigkeit, benutzerdefinierte Formen und Größen über eine EPS -Formmaschine zu produzieren.

Kurz gesagt, EPS -Maschinen sind für die Herstellung explodierbarer Polystyrol -Schäume von wesentlicher Bedeutung und spielen eine Schlüsselrolle in verschiedenen Branchen. Das Verständnis ihres Betriebs, ihrer Komponenten und des gesamten Formprozesses bietet Einblick in die Effizienz und Fähigkeiten der EPS -Herstellung. Mit Komponenten wie EPS -Formularen bieten diese Systeme genaue, nachhaltige und vielseitige Foam -Produktionslösungen.

● Was ist eine EPS -Maschine?

EPS -Maschinen und ihre Komponenten

Die EPS -Maschine ist so konzipiert, dass sie flexible Polystyrolkügelchen durch eine Reihe von Heiz-, Expansions- und Formprozessen in Schaumstoffprodukte umwandeln. Ein vollständiger Satz von EPS -Geräten besteht normalerweise aus mehreren integralen Komponenten, von denen jede eine spezifische Rolle in der Produktionslinie spielt. Diese Komponenten sind:

- Vor - Schaummaschine: Dies ist die Anfangsphase, in der die rohen Polystyrolperlen Dampf ausgesetzt sind, um sie zu erweichen und zu erweitern. -

Blockformungsmaschinen: Diese Maschinen sind entscheidend, da sie geschossene Perlen zu großen Teilen formen, die dann nach einer Vielzahl von Spezifikationen geschnitten und gebildet werden können. -

Automatische Formungsmaschinen: Dies sind professionelle EPS -Formformungsmaschinen, die vor - sprudelnde Perlen in bestimmte Formen und Größen in bestimmte Anwendungen umwandeln. -

Cutter: Nach der Formung wird der Schaum in die gewünschte Form und Größe geschnitten, die für die endgültige Anwendung bereit ist. -

Recycling -Pelletizer: Diese Komponente sorgt für eine nachhaltige Produktion durch Recycling von Abfallpolystyrol in verwendbare Perlen.

● EPS -Formprozess

Vor - sprudelnder Stufe

Der EPS -Bildungsprozess beginnt mit der Vor- und Schaumstufe. In diesem Stadium werden die rohen Polystyrolperlen zur Dampfbehandlung in die Vor- und Schaummaschine platziert. Die durch den Dampf erzeugte Wärme verwechselt und erweitert die Perlen und erhöht ihr Volumen erheblich. Diese anfängliche Ausdehnung ist für die Bildung der porösen Struktur des Schaums unerlässlich.

Erhitzen und Druck

Nach dem Schaum werden die Perlen erhitzt und unter Druck gesetzt. Der Perlen wird ein flüssiges Blasenmittel mit niedrigem kochendem Flüssigkeit hinzugefügt. Bei Wärme und Druck dringt das Blasmittel in die Perlen ein, was zu einer weiteren Ausdehnung und der Bildung einer Schaumstruktur führt. Diese Phase ist entscheidend, um sicherzustellen, dass die Perlen die erforderliche Dichte und strukturelle Integrität erreichen.

Kühlung und Altern

Nach dem Erhitzen werden die erweiterten Perlen einer Kühlphase unterzogen. Während sie abkühlen, verwendete das Pentan, das in den Blasenmittel verflüssigt wird, wodurch ein teilweise Vakuum in den Perlen erzeugt wird. Dieses Vakuum trägt zur endgültigen Größe und Dichte der Perlen bei. Die Perlen werden dann gealtert, um sie zu stabilisieren, bevor sie zur nächsten Stufe übergehen.

EPS -Formmaschine

Eine der spezialisiertesten Komponenten im EPS -mechanischen Bereich ist die EPS -Formmaschine. Diese Maschinen sind für hohe Präzision ausgelegt und ermöglichen es den Herstellern, maßgeschneiderte Formen und Größen zu erstellen, die auf bestimmten Industrieanforderungen basieren. Unabhängig davon, ob es zur Verpackung der Präzisionselektronik oder zur Aufbau von Isolationsgremien verwendet wird, stellen EPS -Formers sicher, dass Schaumprodukte strenge Qualitätsstandards und präzisen Spezifikationen entsprechen.

Schneiden und Recycling

Nachdem der Schaumblock gebildet wurde, schneidet der Cutter ihn in verschiedene Formen und Größen. Dieser Schritt ist entscheidend für die Anpassung des Schaums gemäß seiner Endverwendung, sei es in Verpackung, Konstruktion oder anderen Anwendungen. Schließlich wird jeder Abfall aus dem Pelletizer -Verfahren recycelt, der Polystyrolabfälle in wiederverwendbare Perlen wiederholt und so nachhaltige Herstellungsmethoden fördert.

● Anwendungen und Vorteile

EPS -Maschinen erleichtern die Produktion einer Vielzahl vielseitiger Polystyrolschaumprodukte. Von Verpackungsmaterialien zum Schutz fragiler Güter während des Transports zu Isolationsplatten zur Verbesserung der Energieeffizienz von Gebäuden hat EPS -Schaum eine Vielzahl von Verwendungsmöglichkeiten. Zu den Vorteilen der Verwendung einer EPS -Maschine gehören Kosteneffektivität, materielle Vielseitigkeit und die Fähigkeit, benutzerdefinierte Formen und Größen über eine EPS -Formmaschine zu produzieren.

Kurz gesagt, EPS -Maschinen sind für die Herstellung explodierbarer Polystyrol -Schäume von wesentlicher Bedeutung und spielen eine Schlüsselrolle in verschiedenen Branchen. Das Verständnis ihres Betriebs, ihrer Komponenten und des gesamten Formprozesses bietet Einblick in die Effizienz und Fähigkeiten der EPS -Herstellung. Mit Komponenten wie EPS -Formularen bieten diese Systeme genaue, nachhaltige und vielseitige Foam -Produktionslösungen.

Was ist EPS mechanisch?▾

Mechanische Anwendungen für erweiterte Polystyrol (EPS) umfassen eine Vielzahl von Branchen und bieten wichtige Lösungen durch seine einzigartigen Eigenschaften und vielseitigen Verwendungen. Als professioneller Autor werde ich mich mit den unterschiedlichen Attributen von EPS und seiner Bedeutung für die modernen Ingenieur- und Fertigungssektoren befassen, wobei der Schwerpunkt auf die Rolle von EPS -Formbuchstaben bei der Herstellung dieser Materialien liegt.

Expandiertes Polystyrol (EPS) ist ein starres, geschlossenes Zellschaummaterial, das aus festen Polystyrolperlen stammt. Diese Perlen werden mit einem Schaummittel imprägniert und enthalten ein Expansionsgas, was zu einem leichten und robusten thermoplastischen Schaum führt. Die geschlossene Zellstruktur, die 98% Luft umfasst, reduziert ihre thermische Leitfähigkeit signifikant und macht EPS zu einem hervorragenden Isolator. Diese Zusammensetzung verleiht EPS auch eine geringere Dichte und eine höhere Belastung - Lagerfestigkeit pro Gewicht im Vergleich zu nicht - geschäumten Polystyrolplastik, wodurch die Vielseitigkeit in verschiedenen mechanischen Anwendungen verbessert wird.

EPS hat mehrere mechanische Vorteile, einschließlich Biege und Komprimierung, um sicherzustellen, dass die Last -Last -Situationen die Haltbarkeit der Last erhalten. Seine leichte Natur beeinträchtigt nicht seine Stärke und macht es zu einem idealen Material für Anwendungen, die sowohl Stabilität als auch minimales Gewicht erfordern. Darüber hinaus macht es seine schlechte Wärmeleitfähigkeit zu einer bevorzugten Wahl für die Isolierung und trägt zur Energieeffizienz in Gebäuden und Temperaturen - empfindliche Umgebungen bei.

Im Bau- und Architektursektor wird EPS für seine isolierenden Eigenschaften und strukturellen Integrität ausgiebig eingesetzt. Es dient als Kernmaterial in Sandwichplatten und bietet Wärmeisolierung und Stabilität. EPS -Blöcke und Blätter werden auch im Straßenbau verwendet, um Frost in kalten Klimazonen zu verhindern und die Langlebigkeit und Zuverlässigkeit von Straßen zu gewährleisten. Seine Anpassungsfähigkeit ermöglicht es Architekten, komplizierte Formen und Strukturen zu entwerfen und sowohl die ästhetischen als auch die funktionellen Aspekte von Gebäuden zu verbessern.

EPS spielt eine entscheidende Rolle in der Automobilindustrie, vor allem bei der Herstellung von Fahrzeugkomponenten, die leichte, aber starke Materialien erfordern. Es wird bei der Schaffung von Autositzen, Innenräumen und sogar bestimmten Körperteilen verwendet, was zur allgemeinen Verringerung des Fahrzeuggewichts beiträgt, was wiederum die Kraftstoffeffizienz verbessert. Der Schock - absorbierende Eigenschaften von EPS machen es auch zu einem wesentlichen Material in Sicherheitsanwendungen, wie bei Stumpern und der Dämpfung zum Aufprallschutz.

EPS -Formmuster sind zentral bei der Herstellung von EPS -Produkten und ermöglichen die genaue und effiziente Gestaltung von Polystyrolperlen in die gewünschten Formen. Diese Maschinen verwenden Wärme und Druck, um die Perlen zu erweitern und in bestimmte Formen zu formen, die auf die Anforderungen verschiedener Anwendungen zugeschnitten sind. Das Verfahren umfasst mehrere Stufen, einschließlich der Erweiterung, des Alterns, der Form und des Schneidens, die sorgfältig kontrolliert werden, um die Qualität und Konsistenz des Endprodukts sicherzustellen.

Fortschritte in der EPS -Formtechnologie haben die Effizienz und die Fähigkeiten dieser Maschinen erheblich verbessert. Moderne EPS -Formmaschinen sind mit hoch entwickelten Steuerungssystemen ausgestattet, die präzise Temperatur- und Druckeinstellungen ermöglichen, um eine optimale Ausdehnung und Formteile sicherzustellen. Diese Fortschritte haben auch zu einem verringerten Energieverbrauch und kürzeren Zykluszeiten geführt, wodurch die allgemeine Produktivität und Nachhaltigkeit der EPS -Herstellung verbessert wird.

EPS -Formmuster werden in verschiedenen Branchen verwendet, um eine Vielzahl von Produkten herzustellen. Im Bau erstellen sie Isolierplatten, Blöcke und Formen, die auf bestimmte Gebäudeanforderungen zugeschnitten sind. Im Automobilsektor erstellen diese Maschinen Komponenten, die zur Sicherheit und Effizienz von Fahrzeugen beitragen. Darüber hinaus stützt sich die Verpackungsindustrie auf EPS -Formbuchstaben, um Schutzmaterialien für Schutzverpackungen herzustellen, die Produkte während des Transports und der Lagerung schützen.

Zusammenfassend ist erweiterte Polystyrol (EPS) ein vielseitiges und unverzichtbares Material in verschiedenen mechanischen Anwendungen, das einzigartige Vorteile hinsichtlich Festigkeit, Isolierung und Gewicht bietet. Die Rolle von EPS -Formbuchstaben ist entscheidend für die effiziente und präzise Herstellung von EPS -Produkten, die Innovation und Nachhaltigkeit in mehreren Branchen vorantreiben. Da sich die Technologie weiterentwickelt, sind die Anwendungen und Vorteile von EPS bereit, sich weiter auszudehnen, was ihre Position als Schlüsselmaterial in der modernen Technik und Herstellung festigt.

Verständnis erweiterter Polystyrol (EPS)

● Eigenschaften und Zusammensetzung von EPS

Expandiertes Polystyrol (EPS) ist ein starres, geschlossenes Zellschaummaterial, das aus festen Polystyrolperlen stammt. Diese Perlen werden mit einem Schaummittel imprägniert und enthalten ein Expansionsgas, was zu einem leichten und robusten thermoplastischen Schaum führt. Die geschlossene Zellstruktur, die 98% Luft umfasst, reduziert ihre thermische Leitfähigkeit signifikant und macht EPS zu einem hervorragenden Isolator. Diese Zusammensetzung verleiht EPS auch eine geringere Dichte und eine höhere Belastung - Lagerfestigkeit pro Gewicht im Vergleich zu nicht - geschäumten Polystyrolplastik, wodurch die Vielseitigkeit in verschiedenen mechanischen Anwendungen verbessert wird.

● Vorteile von EPS in mechanischen Anwendungen

EPS hat mehrere mechanische Vorteile, einschließlich Biege und Komprimierung, um sicherzustellen, dass die Last -Last -Situationen die Haltbarkeit der Last erhalten. Seine leichte Natur beeinträchtigt nicht seine Stärke und macht es zu einem idealen Material für Anwendungen, die sowohl Stabilität als auch minimales Gewicht erfordern. Darüber hinaus macht es seine schlechte Wärmeleitfähigkeit zu einer bevorzugten Wahl für die Isolierung und trägt zur Energieeffizienz in Gebäuden und Temperaturen - empfindliche Umgebungen bei.

Anwendungen von EPS in der Industrie

● Konstruktion und Architektur

Im Bau- und Architektursektor wird EPS für seine isolierenden Eigenschaften und strukturellen Integrität ausgiebig eingesetzt. Es dient als Kernmaterial in Sandwichplatten und bietet Wärmeisolierung und Stabilität. EPS -Blöcke und Blätter werden auch im Straßenbau verwendet, um Frost in kalten Klimazonen zu verhindern und die Langlebigkeit und Zuverlässigkeit von Straßen zu gewährleisten. Seine Anpassungsfähigkeit ermöglicht es Architekten, komplizierte Formen und Strukturen zu entwerfen und sowohl die ästhetischen als auch die funktionellen Aspekte von Gebäuden zu verbessern.

● Automobilindustrie

EPS spielt eine entscheidende Rolle in der Automobilindustrie, vor allem bei der Herstellung von Fahrzeugkomponenten, die leichte, aber starke Materialien erfordern. Es wird bei der Schaffung von Autositzen, Innenräumen und sogar bestimmten Körperteilen verwendet, was zur allgemeinen Verringerung des Fahrzeuggewichts beiträgt, was wiederum die Kraftstoffeffizienz verbessert. Der Schock - absorbierende Eigenschaften von EPS machen es auch zu einem wesentlichen Material in Sicherheitsanwendungen, wie bei Stumpern und der Dämpfung zum Aufprallschutz.

Die Rolle von EPS -Formmaschinen

EPS -Formmuster sind zentral bei der Herstellung von EPS -Produkten und ermöglichen die genaue und effiziente Gestaltung von Polystyrolperlen in die gewünschten Formen. Diese Maschinen verwenden Wärme und Druck, um die Perlen zu erweitern und in bestimmte Formen zu formen, die auf die Anforderungen verschiedener Anwendungen zugeschnitten sind. Das Verfahren umfasst mehrere Stufen, einschließlich der Erweiterung, des Alterns, der Form und des Schneidens, die sorgfältig kontrolliert werden, um die Qualität und Konsistenz des Endprodukts sicherzustellen.

● Technologische Fortschritte beim EPS -Formteil

Fortschritte in der EPS -Formtechnologie haben die Effizienz und die Fähigkeiten dieser Maschinen erheblich verbessert. Moderne EPS -Formmaschinen sind mit hoch entwickelten Steuerungssystemen ausgestattet, die präzise Temperatur- und Druckeinstellungen ermöglichen, um eine optimale Ausdehnung und Formteile sicherzustellen. Diese Fortschritte haben auch zu einem verringerten Energieverbrauch und kürzeren Zykluszeiten geführt, wodurch die allgemeine Produktivität und Nachhaltigkeit der EPS -Herstellung verbessert wird.

● Anwendungen von EPS -Formmaschinen

EPS -Formmuster werden in verschiedenen Branchen verwendet, um eine Vielzahl von Produkten herzustellen. Im Bau erstellen sie Isolierplatten, Blöcke und Formen, die auf bestimmte Gebäudeanforderungen zugeschnitten sind. Im Automobilsektor erstellen diese Maschinen Komponenten, die zur Sicherheit und Effizienz von Fahrzeugen beitragen. Darüber hinaus stützt sich die Verpackungsindustrie auf EPS -Formbuchstaben, um Schutzmaterialien für Schutzverpackungen herzustellen, die Produkte während des Transports und der Lagerung schützen.

Zusammenfassend ist erweiterte Polystyrol (EPS) ein vielseitiges und unverzichtbares Material in verschiedenen mechanischen Anwendungen, das einzigartige Vorteile hinsichtlich Festigkeit, Isolierung und Gewicht bietet. Die Rolle von EPS -Formbuchstaben ist entscheidend für die effiziente und präzise Herstellung von EPS -Produkten, die Innovation und Nachhaltigkeit in mehreren Branchen vorantreiben. Da sich die Technologie weiterentwickelt, sind die Anwendungen und Vorteile von EPS bereit, sich weiter auszudehnen, was ihre Position als Schlüsselmaterial in der modernen Technik und Herstellung festigt.

Ist EPS das gleiche wie Styropor?▾

Erweiterte Polystyrol (EPS) und Styropor werden häufig synonym verwendet, was zu Verwirrung bei Verbrauchern und Fachleuten gleichermaßen führt. Es ist jedoch wichtig, die unterschiedlichen Unterschiede zwischen diesen beiden Materialien zu verstehen, um sie in verschiedenen Anwendungen effektiv und angemessen zu nutzen.

Erweiterter Polystyrol, allgemein als EPS bezeichnet, ist ein leichter, starrer und vielseitiger Plastikschaum. Es wird durch Erweiterung von Polystyrolkügelchen mit Dampf und Druck erzeugt, die sich zu einer festen Struktur verbinden. EPS besteht aus 98% Luft, wodurch es unglaublich leicht und ein hervorragender Isolator ist. Darüber hinaus ist EPS sehr langlebig, feuchtigkeitsbeständig und recycelbar, was zu seiner Liste der vorteilhaften Eigenschaften beiträgt.

Styropor hingegen ist ein Markenzeichen für eine bestimmte Art von geschlossenem - extrudiertem Polystyrolschaum. Diese besondere Form des Polystyrolschaums ist für Wärmeisolier- und Handwerksanwendungen entwickelt. Während Styropor einige Merkmale mit EPS hat, wie z. B. leicht und ein Isolator, ist es nicht dasselbe Material. Der Begriff "Styropor" wird aufgrund seiner weit verbreiteten Verwendung und Erkennung häufig zu einem generischen Deskriptor für jedes Schaumstoffprodukt, aber technisch bezieht er sich auf nur eine Art extrudierter Polystyrolschaum.

Die primäre Unterscheidung zwischen EPS und Styropor liegt in ihren Herstellungsprozessen und der daraus resultierenden strukturellen Attribute. EPS wird durch Erweiterung von Polystyrolkügelchen hergestellt, was ein starreres und weniger dichter Material erzeugt. Im Gegensatz dazu wird Styropor durch einen Extrusionsprozess erzeugt, was zu einer glatteren, dichteren und konsistenten Schaumstruktur führt.

EPS wird aufgrund seiner physikalischen Eigenschaften in einer Vielzahl von Anwendungen verwendet. Es wird üblicherweise in der Verpackung für seinen hervorragenden Stoßdämpfer verwendet, um den sicheren Transport von fragilen Waren zu gewährleisten. Darüber hinaus ist EPS in der Bauindustrie für Wand-, Boden- und Dachisolierung beliebt, dank seiner geringen thermischen Leitfähigkeit und Resistenz gegen Feuchtigkeit. Die Vielseitigkeit des Materials erstreckt sich auf Einweg -Lebensmittelbehälter, bei denen es eine wirksame Isolierung für heiße und kalte Getränke bietet.

Die primären Anwendungen von Styropor sind in der thermischen Isolierung und Handwerk. Seine geschlossene Zellstruktur macht es zu einem außergewöhnlichen Isolator, der üblicherweise für den Bau von Isolationskarten verwendet wird. Aufgrund seiner glatten Oberfläche und einfacher Schnitt wird Styropor für Handwerksprojekte und Modellierung bevorzugt.

Einer der kritischen Aspekte bei der Herstellung von EPS -Produkten mit hoher Qualität ist die Verwendung fortschrittlicher EPS -Formgeräte. Diese Maschinen sind so konzipiert, dass EPS -Perlen zu einer Vielzahl von Formen und Größen geprägt sind und den spezifischen Industrieanforderungen gerecht werden. Die Präzision und Effizienz moderner EPS -Formmuster gewährleisten eine Konsistenz der Produktdichte und der strukturellen Integrität, was für die Aufrechterhaltung der wünschenswerten Eigenschaften des Materials es von entscheidender Bedeutung ist.

Durch die Verwendung von EPS -Formmaschinen können Hersteller eine breite Palette von Produkten herstellen, von komplizierten Verpackungsmaterialien bis hin zu großen Isolationsfeldern. Die Funktionen der Maschinen erstrecken sich auf die Anpassung von Formen und Größen und bieten Kunden maßgeschneiderte Lösungen, die ihren genauen Spezifikationen entsprechen.

Während EPS und Styropor häufig verwirrt sind, ist das Verständnis ihrer Unterschiede und spezifischen Anwendungen für fundierte Entscheidungen bei ihrer Verwendung von wesentlicher Bedeutung. Das EPS, ein vielseitiges und recycelbares Material, fällt zu seiner Verwendung bei Verpackung und Isolierung auf, während Styropor auf thermische Isolierung und Handwerkszwecke spezialisiert ist. Durch die Verwendung fortschrittlicher EPS -Modernmaschinen wird die Produktionsqualität und -Effizienz weiter verbessert und die fortgesetzte Nützlichkeit und Innovation von EPS -Produkten in verschiedenen Branchen gewährleistet. Das Erkennen dieser Unterschiede ermöglicht eine bessere Materialauswahl und -anwendung, wodurch die Vorteile von EPS und Styropor in ihren jeweiligen Bereichen optimiert werden.

EPS und Styropor verstehen

● Was ist erweitertes Polystyrol (EPS)?

Erweiterter Polystyrol, allgemein als EPS bezeichnet, ist ein leichter, starrer und vielseitiger Plastikschaum. Es wird durch Erweiterung von Polystyrolkügelchen mit Dampf und Druck erzeugt, die sich zu einer festen Struktur verbinden. EPS besteht aus 98% Luft, wodurch es unglaublich leicht und ein hervorragender Isolator ist. Darüber hinaus ist EPS sehr langlebig, feuchtigkeitsbeständig und recycelbar, was zu seiner Liste der vorteilhaften Eigenschaften beiträgt.

● Was ist Styropor?

Styropor hingegen ist ein Markenzeichen für eine bestimmte Art von geschlossenem - extrudiertem Polystyrolschaum. Diese besondere Form des Polystyrolschaums ist für Wärmeisolier- und Handwerksanwendungen entwickelt. Während Styropor einige Merkmale mit EPS hat, wie z. B. leicht und ein Isolator, ist es nicht dasselbe Material. Der Begriff "Styropor" wird aufgrund seiner weit verbreiteten Verwendung und Erkennung häufig zu einem generischen Deskriptor für jedes Schaumstoffprodukt, aber technisch bezieht er sich auf nur eine Art extrudierter Polystyrolschaum.

Unterschiede und gemeinsame Verwendungen

● Unterscheidungsfaktoren

Die primäre Unterscheidung zwischen EPS und Styropor liegt in ihren Herstellungsprozessen und der daraus resultierenden strukturellen Attribute. EPS wird durch Erweiterung von Polystyrolkügelchen hergestellt, was ein starreres und weniger dichter Material erzeugt. Im Gegensatz dazu wird Styropor durch einen Extrusionsprozess erzeugt, was zu einer glatteren, dichteren und konsistenten Schaumstruktur führt.

● Anwendungen und Vorteile

EPS wird aufgrund seiner physikalischen Eigenschaften in einer Vielzahl von Anwendungen verwendet. Es wird üblicherweise in der Verpackung für seinen hervorragenden Stoßdämpfer verwendet, um den sicheren Transport von fragilen Waren zu gewährleisten. Darüber hinaus ist EPS in der Bauindustrie für Wand-, Boden- und Dachisolierung beliebt, dank seiner geringen thermischen Leitfähigkeit und Resistenz gegen Feuchtigkeit. Die Vielseitigkeit des Materials erstreckt sich auf Einweg -Lebensmittelbehälter, bei denen es eine wirksame Isolierung für heiße und kalte Getränke bietet.

Die primären Anwendungen von Styropor sind in der thermischen Isolierung und Handwerk. Seine geschlossene Zellstruktur macht es zu einem außergewöhnlichen Isolator, der üblicherweise für den Bau von Isolationskarten verwendet wird. Aufgrund seiner glatten Oberfläche und einfacher Schnitt wird Styropor für Handwerksprojekte und Modellierung bevorzugt.

EPS -Formmaschinen

Einer der kritischen Aspekte bei der Herstellung von EPS -Produkten mit hoher Qualität ist die Verwendung fortschrittlicher EPS -Formgeräte. Diese Maschinen sind so konzipiert, dass EPS -Perlen zu einer Vielzahl von Formen und Größen geprägt sind und den spezifischen Industrieanforderungen gerecht werden. Die Präzision und Effizienz moderner EPS -Formmuster gewährleisten eine Konsistenz der Produktdichte und der strukturellen Integrität, was für die Aufrechterhaltung der wünschenswerten Eigenschaften des Materials es von entscheidender Bedeutung ist.

Durch die Verwendung von EPS -Formmaschinen können Hersteller eine breite Palette von Produkten herstellen, von komplizierten Verpackungsmaterialien bis hin zu großen Isolationsfeldern. Die Funktionen der Maschinen erstrecken sich auf die Anpassung von Formen und Größen und bieten Kunden maßgeschneiderte Lösungen, die ihren genauen Spezifikationen entsprechen.

Abschluss

Während EPS und Styropor häufig verwirrt sind, ist das Verständnis ihrer Unterschiede und spezifischen Anwendungen für fundierte Entscheidungen bei ihrer Verwendung von wesentlicher Bedeutung. Das EPS, ein vielseitiges und recycelbares Material, fällt zu seiner Verwendung bei Verpackung und Isolierung auf, während Styropor auf thermische Isolierung und Handwerkszwecke spezialisiert ist. Durch die Verwendung fortschrittlicher EPS -Modernmaschinen wird die Produktionsqualität und -Effizienz weiter verbessert und die fortgesetzte Nützlichkeit und Innovation von EPS -Produkten in verschiedenen Branchen gewährleistet. Das Erkennen dieser Unterschiede ermöglicht eine bessere Materialauswahl und -anwendung, wodurch die Vorteile von EPS und Styropor in ihren jeweiligen Bereichen optimiert werden.